引言

钛钢复合板作为一种耐腐蚀,可焊性、导热性及成形性良好的金属材料,被广泛应用在水下、石化、能源等领域。

钛金属因其良好的耐腐蚀性被用于化学容器、热交换容器等,但成本较高,尤其作为结构部件时,这个问题更为突出。钢材有较高的强度和韧性,将金属钛和钢压制成钛钢复合材料,不仅降低了成本,还利用了钛的耐腐蚀性和钢的高强度,更重要的是钛钢复合材料在后期的热处理、切割、卷筒等生产中不会产生分裂或分层。

钛钢复合板是通过热轧、爆炸等复合工艺[1]将钛合金和低碳钢压合在一起得到的新型复合钢板[2]。1954年,日本通过爆炸复合法,凭借炸药的爆发力,将钛和钢两种金属结合在一起,形成钛钢复合板。用钛钢复合板制备的设备,利用钛合金的耐腐蚀性与容器内的溶液接触,低碳钢则作为容器的外壁,这样既具备耐腐蚀性能,又保证了强度和刚度[3]。然而,由于钛和钢材在结合时,会出现结合率不够好而造成钛层和钢层表面局部有裂纹、气孔夹渣、未焊透等问题,因此,研究钛钢复合板基层和复层共同作用机理十分重要。

目前,国内外对钛钢复合板的基本力学性能已有研究。

其中,段文森等[4]研究了通过爆炸复合工艺制造的钛钢复合板的剪切疲劳行为、断裂韧性和断裂机理。杨扬分析了钛钢复合结构界面结构,建立了模型,进行了力学研究[5]。Qiu Zheng等[6-7]对纯钛薄板考虑温度效应和应变速率的单调力学试验进行了研究。

本文对TA2+Q235b钛钢复合板进行拉伸剪切试验,在拉伸荷载下,通过分析弹性模量、抗拉强度、屈服强度、伸长率,并将试验结果与有限元模拟对比,研究钛钢复合板的力学性能。试验中,低碳钢在屈服前,加载速率先快后慢。

1、试验材料

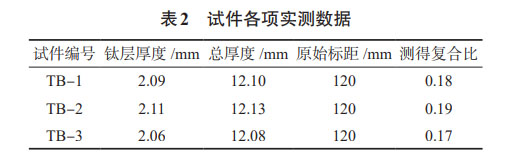

拉伸试件从本材上取样,尺寸参考GB/T 228.1-2010《金属材料拉伸试验第1部分:室温试验方法》[8]确定,见图1。试件长度300mm。共设计三个相同的复合比,编号分别为TB-1、TB-2、TB-3。钢材基层厚度10mm,钛层厚度2mm。试件尺寸设计见图2。切割成型后的试件见图3。

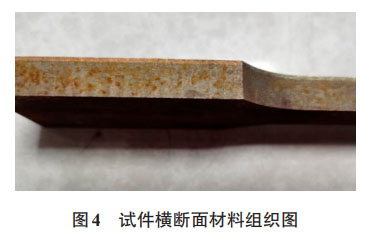

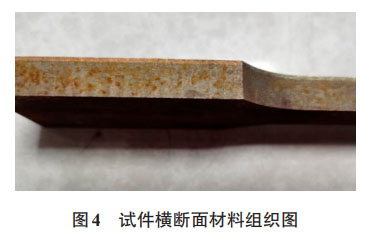

由图4板件横断面材料组织图,可以明显看出钛层和低碳钢层的分布情况。

2、试验与结果分析

2.1 试验方案

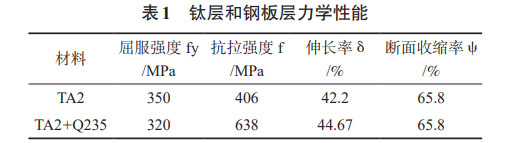

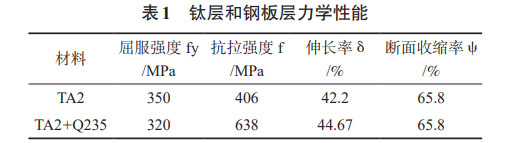

TA2+Q235b爆炸型钛钢复合板,覆板采用工业用纯钛TA2,厚度为2mm,基层采用235钢,厚度为11mm。表1是TA2和Q235的力学性能指标。

根据GB/T 228.1-2010[8],线切割TA2+Q235b复合板拉伸试样。拉伸试验在微机伺服液压万能实验机进行,单点法测疲劳在MTS810型疲劳试验机进行,依次选出五个应力,0.5rm, 0.45rm, 0.4rm, 0.35rm, 0.3rm,试验中逐级降低应力级别,正玄波频率30Hz,应力比为-1,加载次数2×105次。钛钢复合板界面微观组织采用蔡司Axiovert200MAT金相显微镜分析观察。

2.2 试验过程

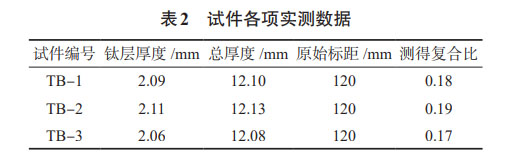

加载初期,随着荷载增大,试件被轻微拉长,横截面出现缩小迹象。随着荷载进一步增大,试件变形量增大。加载到最大值时,试件出现颈缩现象,最终断裂。试验过程中,试件从开始加载到破坏,伴随有两次响声,第一次是钛-钢界面分离,第二次是试件断裂。可见,钛钢复合板材的基层和复层在拉伸过程中能协同工作。试件各实测数据见表2。

值得注意的是,所有试件的断口形状接近[6],且伴随着拉伸,有弯曲变形,这是由于板件的残余应力释放所致。同时,对TA2+Q235b钢材进行微观分析可知,层两侧微观相貌相近,表明两种金属材料在结合度方面有较好的连接性。

2.3 应力-应变曲线

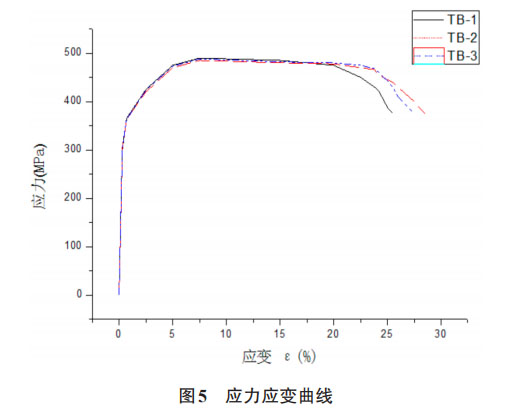

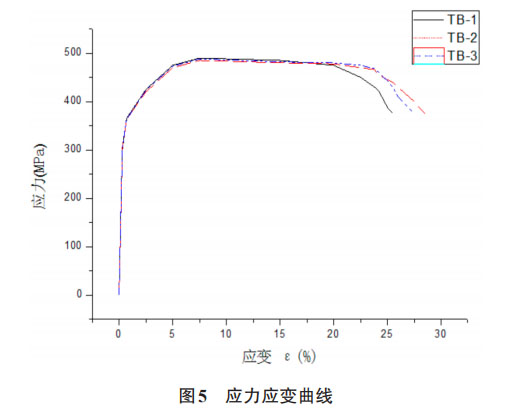

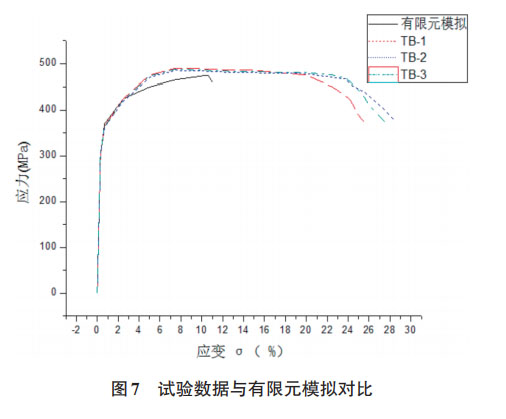

通过三组试件的拉伸试验测得应力应变曲线。试验中可以看出,低碳钢有明显的屈服应变,而钛钢则呈现出非线性的无屈服应变的应力应变状态。因此,采用名义屈服值作为其屈服强度。应力应变曲线见图5。

从图5看出,当应变在8%以下时,曲线的斜率趋于平缓,屈服变形表现明显。同时,随着钢材应变负荷比的提高,变形能力逐渐下降,这是由于在拉伸中钛比例减少所致。

通过测量,发现试件长度变大,首先是中部变长,然后逐级向两端扩散,基层和复层的应变相同,表明二者发生协同变形。由测量结果还可以看出,试件的变形中部变形最大,切横截面处变形均匀,同样表明基层和复层的协同变形。

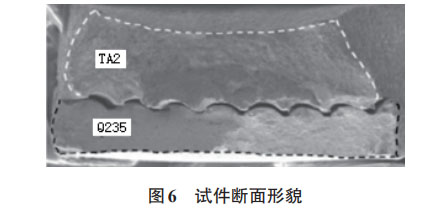

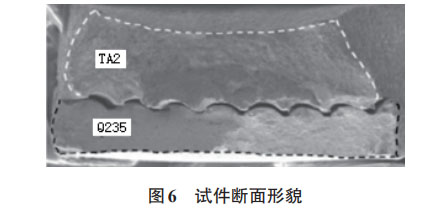

由图6可以看出,材料拉伸断裂时沿着位错滑移面运动,析出物晶体出现不连续错位塞机。试验中出现应力集中现象,这是由于在微弱部位出现孔洞,且随着切应力的增大,孔洞聚集,最后出现颈缩现象,继而断裂。通过基材和复材的微观拉伸图可以看出,断口有明显的韧性特征,表面有一定数量大小不等的椭圆或圆形小窝,大小分布不均,这证明材料在断裂前发生了较明显的塑性变形。

3、有限元模拟

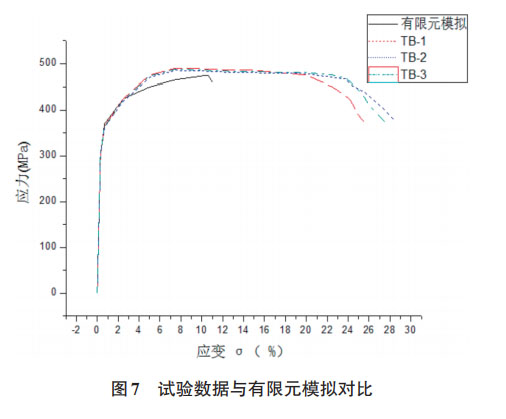

利用ABAQUS软件,采用三维8点减缩积分实体单元建立三维有限元模型,采用钛钢双金属材料试件,忽略几何缺陷和残余应力[9]。网格尺寸为1mm,标距在截面的两端,基层和复层泊松比分别为0.3和0.36。

采用TA2+Q235b的本构模型,对钛钢复合板的应力应变曲线进行有限元分析,见图7。可以看出,有限元模拟结果与试验结果吻合度良好。试验包括弹性阶段、屈服阶段、强化阶段和破坏阶段,当达到抗拉强度极限后,试件出现明显颈缩现象。

4、钛钢复合板疲劳性能分析

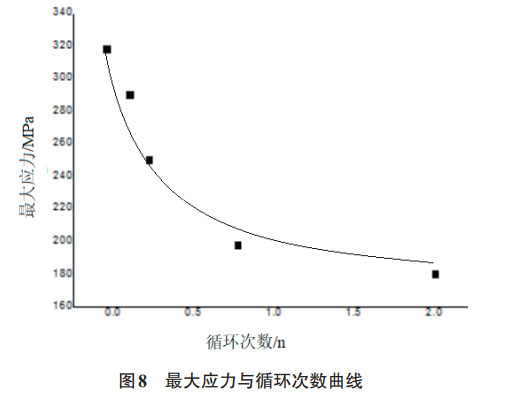

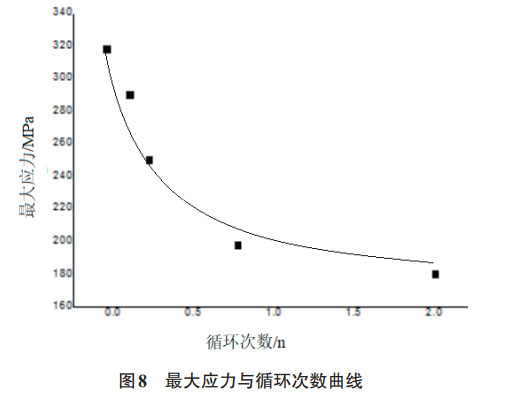

通过钛钢复合板材料疲劳强度测试,可以发现复合板的疲劳强度介于基层和钛板之间,见图8,这是由于钛钢复合板结合面组织不均匀,以及成分差异和应力差异。由于基层和面层组织成分不同,以及钛层在塑性变形中产生孪晶组织,因而在高疲劳应变作用下更容易产生裂纹,造成金属的疲劳损伤,降低其疲劳强度。

5、结论

本文通过对TA2+Q235b钛钢复合板的拉伸试验,研究其力学性质,并将试验结果与有限元数据模型对比,结果显示,TA2+Q235b钛钢复合板材各参数随负荷比增大,弹性模量随之降低。因此,各参数与复合比有关。随着强度和伸长率的增加,抗拉强度增大,塑性减小。

参考文献

[1]闫力. 钛钢复合板的特点及应用领域[J]. 中国钛业,2011(3):12-14.

[2]BAN H Y, SHI Y J, TAO X Y. Use of clad steelin engineering structures[C]//Proceedings of the fifteenthEast Asia-Pacific conference on structural engineering &construction, Xi’an, 2017:1167-1173.

[3]孟宪斌,易彩虹,吴小玲,等. 钛及钛合金复合材料发展及工业应用[J]. 中国化工装备,2013,15(6):3-7.

[4]段文森,鲁汉民,刘建新. 金属爆炸复合界面的疲劳裂纹扩展特性及断裂机制的研究[J]. 稀有金属材料与工程,1989,3(8):6-10.

[5]杨扬. 钛/钢爆炸复合界面的微观组织结构和力学行为[J]. 材料导报,1994,8(5):26.

[6]QIU Z, SHIMIZU T, MING Y. Grain size effect onmechanical behavior of thin pure titanium foils at elevatedtemperatures[J]. International journal of mechanical sciences,2017,133.

[7]QIU Z, et al. Tensile properties and constitutivemodel of ultrathin pure titanium foils at elevated temperaturesin microforming assisted by resistance heating method[J].Materials & design, 2014,63(Nov. ):389-397.

[8]GB/T 228. 1-2010,金属材料拉伸试验第1部分:室温试验方法[S].

[9]LIU X, BAI R, et al. Material properties and stressstrain curves for titanium-clad bimetallic steels[J]. Journal of

constructional steel research, 2019,162:105756.

相关链接