1、增材制造TC4钛合金常用技术

由于新型设备和越来越多打印材料得到了开发,并且增材制造工艺的种类也与日俱增。ASTM International 将增材制造技术分为了七个大类:(1)光固化技术(SLA);

(2)材料喷射技术(Material jetting);(3)粘结剂喷射技术(3DP);(4)粉床熔化技术(SLM/EBM);(5)直接能量沉积技术(LENS);(6)叠层实体制造技术(LOM);(7)材料挤出成形技术(polyjet)。其中根据能量源,钛合金增材制造的技术可分为“激光热源”与“电子束热源”两种工艺,而根据材料运送方式又可以分为两种:“送粉/送丝”和“粉床铺粉”[17]。

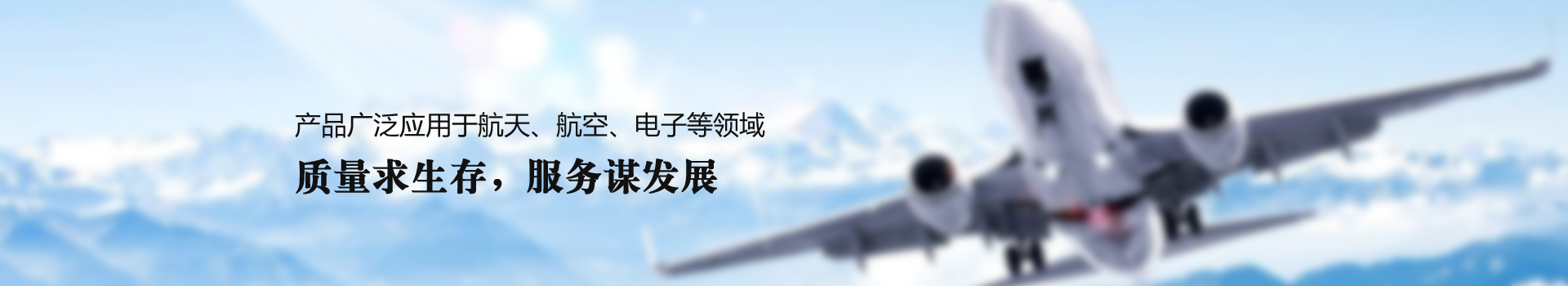

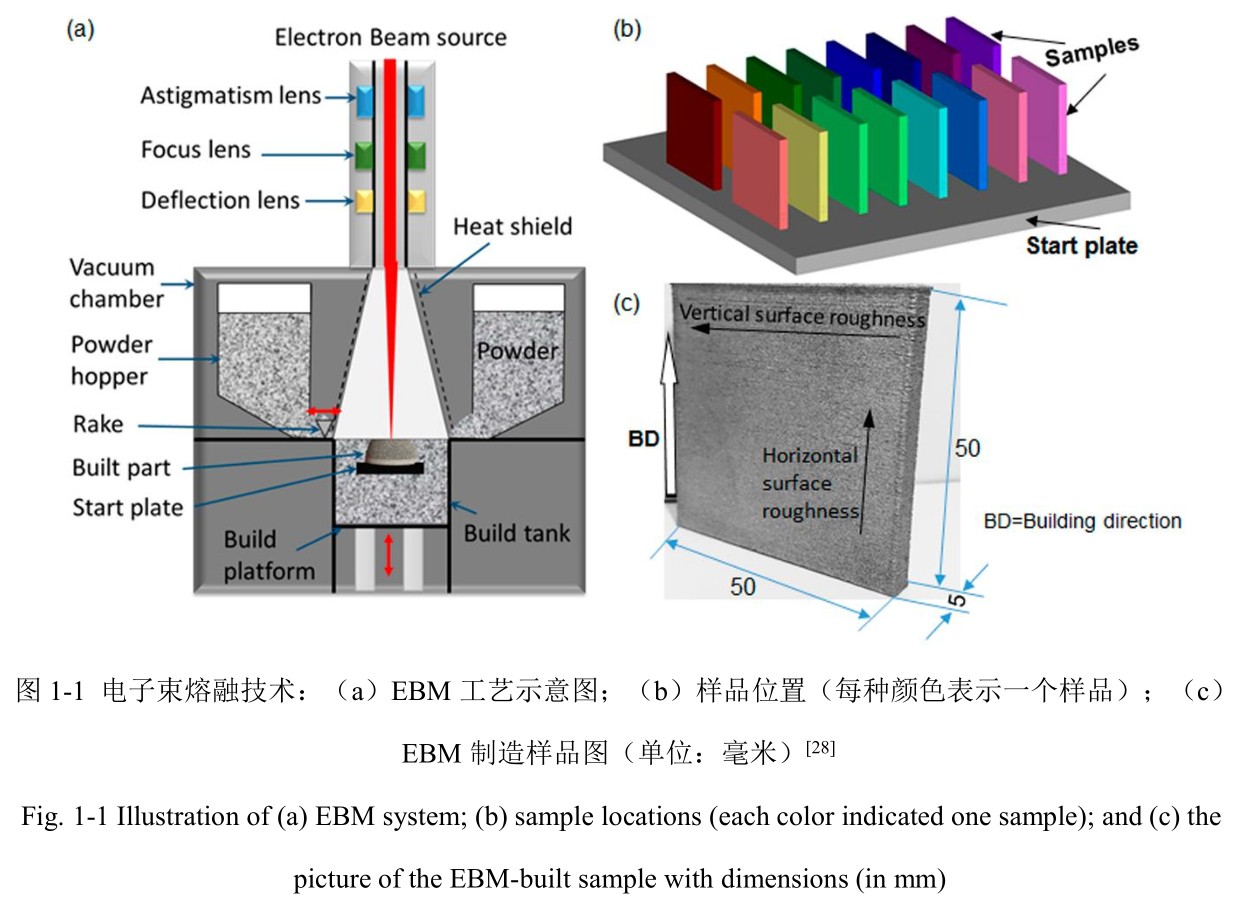

目前运用于高性能的精密钛合金零件的增材制造技术主要有两种:选区激光熔化技术(selective laser melting,SLM)、电子束熔融技术(electron beam melting,EBM)。EBM

工艺能够产生完全致密的具有出色机械性能的接近最终形状的复杂零件[18, 19]。图 1-1 为EBM 工艺示意图,EBM 工艺在真空室内使用电子束作为热源,电磁线圈中的电磁线圈提供了非常快速和精确的束控制,从而可以选择性地熔化粉末床[20]。由于 EBM 工艺在熔化之前将整个粉末床加热(400-800°C),因此合金粉末可能会被部分烧结。并且粉

末床在整个过程中都保持热态,因此样品的凝固在接近平衡的条件下进行。因此,与通过选区激光熔化(SLM)生产的样品相比,EBM TC4 钛合金中存在相对较少的内应力[1]。

EBM 工艺制备的样品的机械性能通常优于铸件,并且可与锻造材料媲美[18]。由于 EBM工艺是在真空气氛下进行的(与 SLM 工艺中观察到的惰性气氛不同),因此一般避免

了氧化[2, 21-23]。EBM 工艺涉及多个工艺参数,包括:光束功率,光束扫描速度,光束聚焦,光束直径,光束线间距,板温度,预热温度(包括光束的重复,速度和功率),焦

点补偿等[24]。因此,工艺参数的优化比选区激光熔化工艺(SLM)更加困难,EBM 仅应用于有限的材料,例如 CP-Ti,TC4,Inconel 718 和 CoCrMo 合金[1],其中 TC4 被广

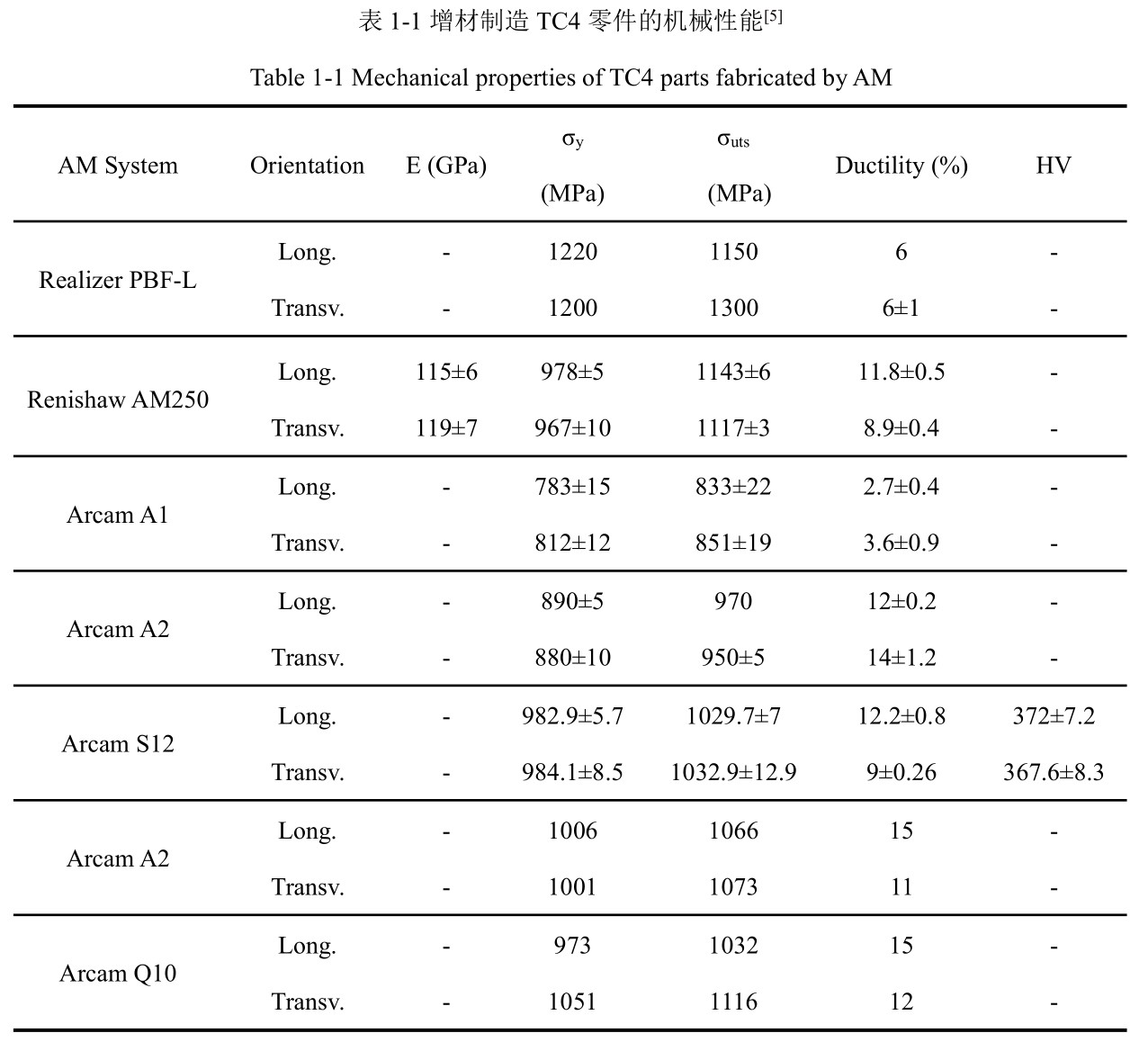

泛研究。通常,在增材制造的 TC4 中观察到平面生长。在 EBM TC4 钛合金中,柱状β初晶粒首先在冷却过程中形成,随后被转变为具有层状或魏氏组织微观结构的α+β,而α相沿柱状β初晶边界形成[20, 25-27]。由 EBM 工艺制造的 TC4 的屈服强度约为 833-1116MPa,延展性介于 2.7%和 15%之间[5]。

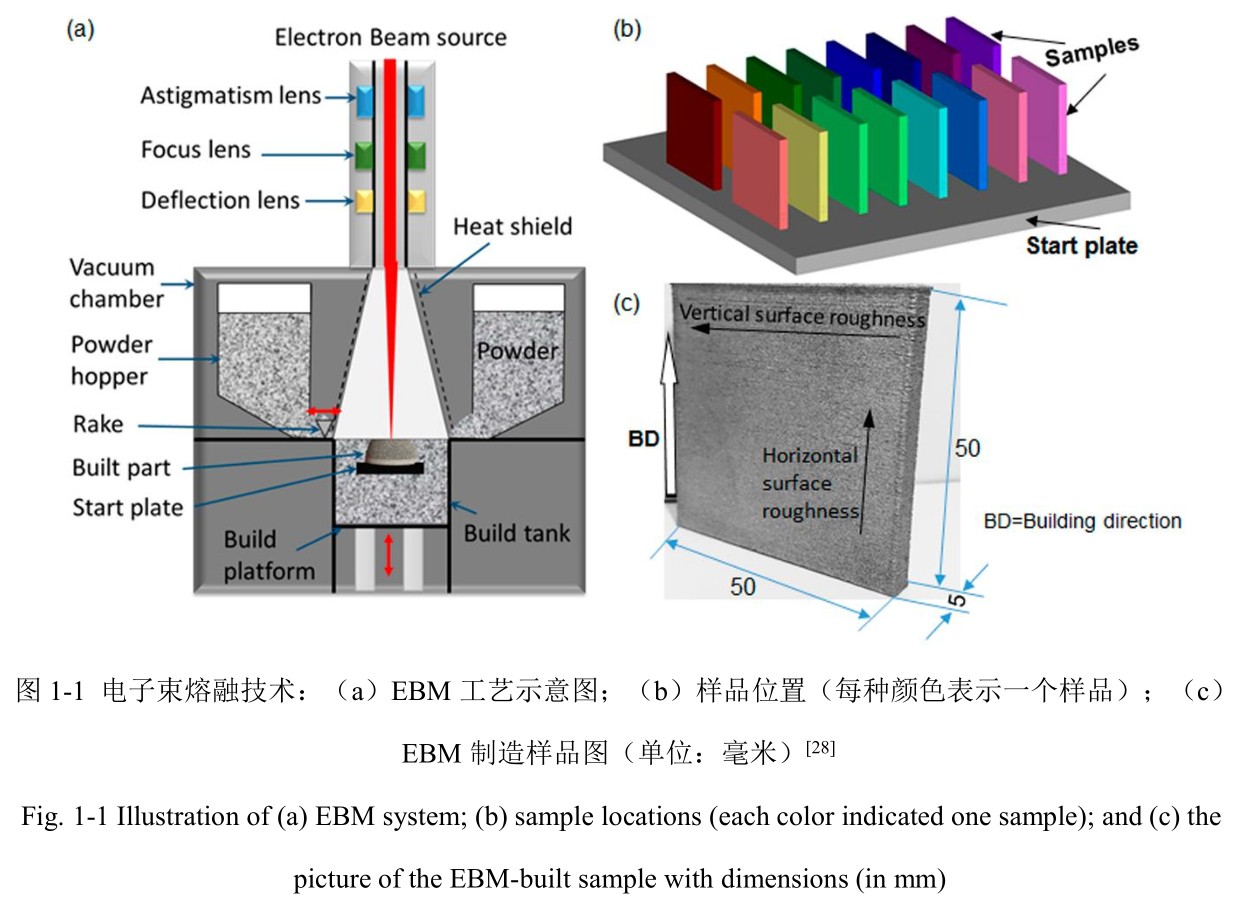

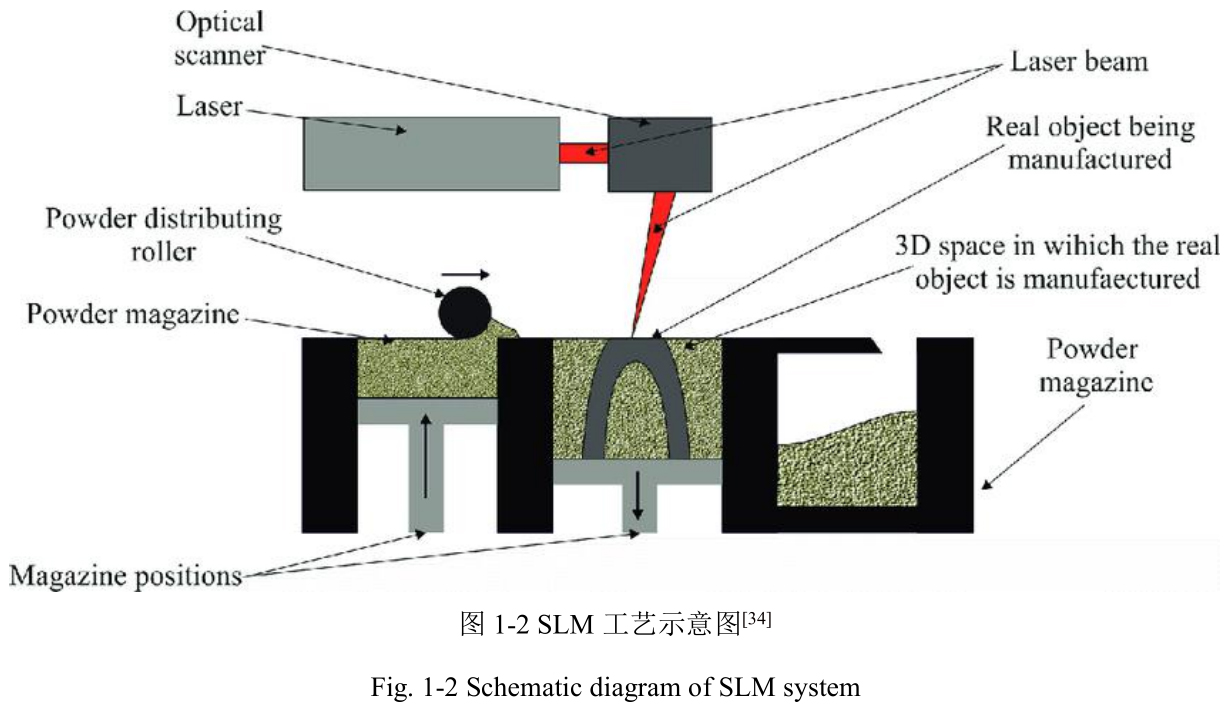

SLM 出现在 1980~1990 年代后期,在制造过程中使用激光束进行选择性熔化金属粉末[1, 29, 30]。 SLM 和 EBM 一样均可灵活地生产任何形状的零件(理论上无限制)[31-33]。相比于 EBM,SLM 可以加工更广泛的合金。SLM 和 EBM 工艺之间存在还其他差异,例如使用的热源的差异意味着焦点的大小不同,SLM 通常为~80 µm,用于 EBM 直径为~100 µm[1]。此外,SLM 工艺使用的典型粉末粒径为 10~60 µm,EBM 工艺使用的典型粉末粒径为 60~105 µm[1]。热源点尺寸和颗粒尺寸的差异可能导致熔池大小和形状的差异,从而影响凝固过程。尽管 SLM 和 EBM 工艺具有许多共同的特征,但这两者之间的细微差别可能导致微观结构发生显著变化,进而导致其机械性能变化[1, 2, 18]。

1.2 增材制造 TC4 钛合金的微观结构

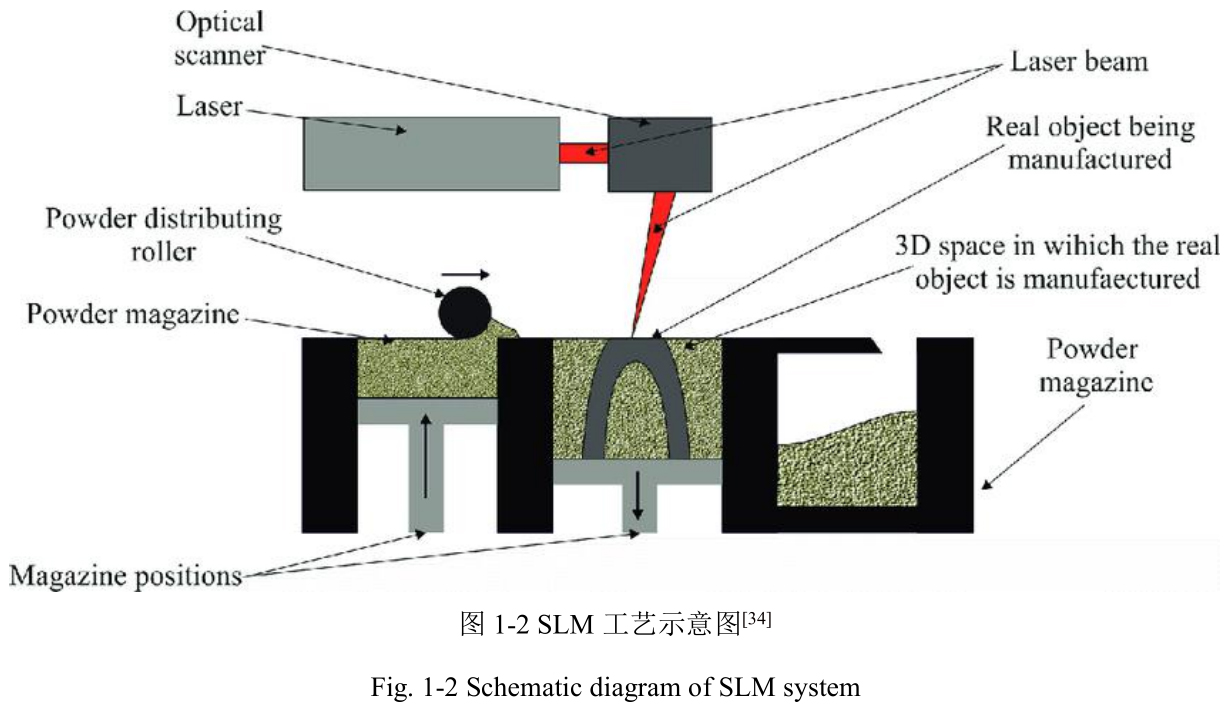

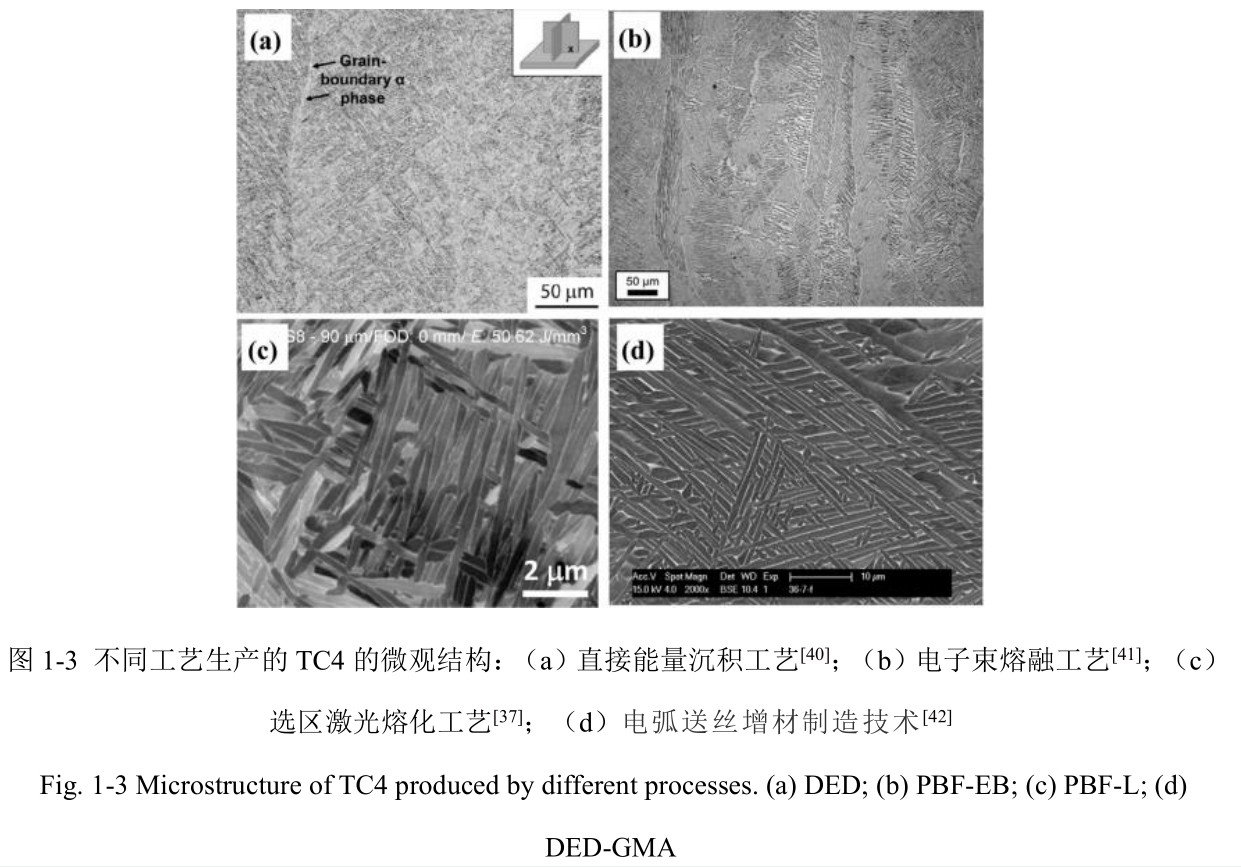

TC4 在室温下主要由密排六方α相和以体心立方β相组成。在增材制造过程中,当加热时,温度超过β转变温度,α相转变为β相,冷却后β相变回初级的α相,增材制造 TC4

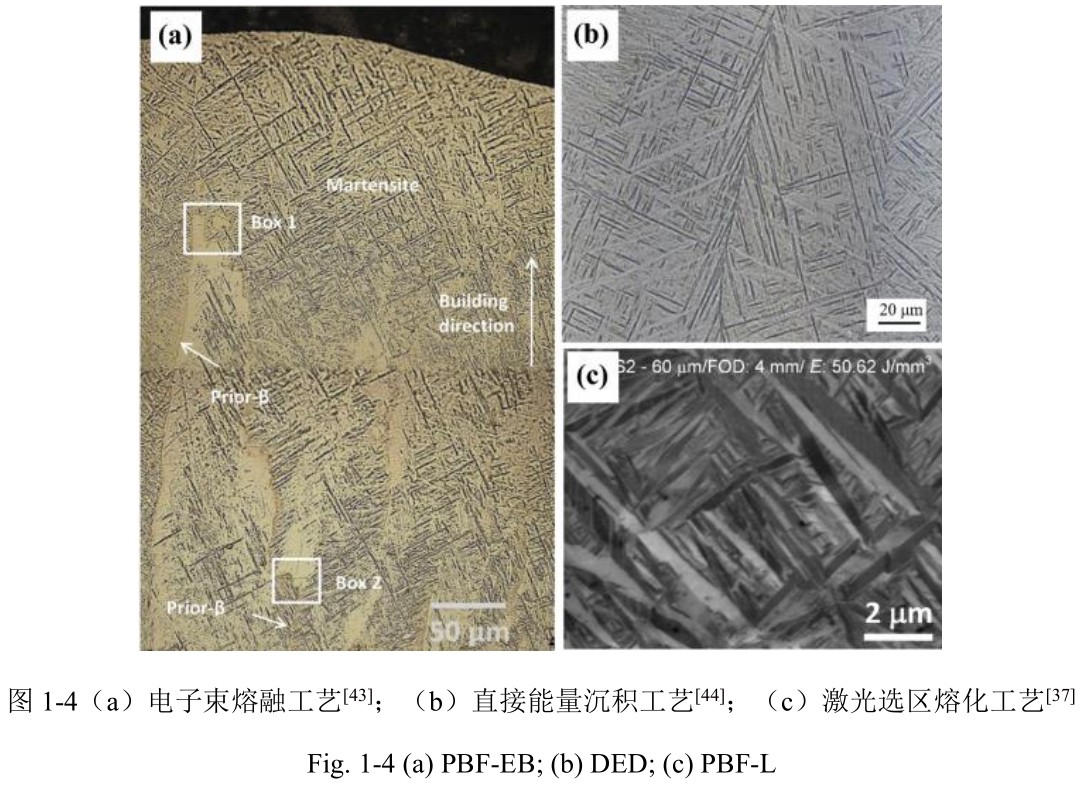

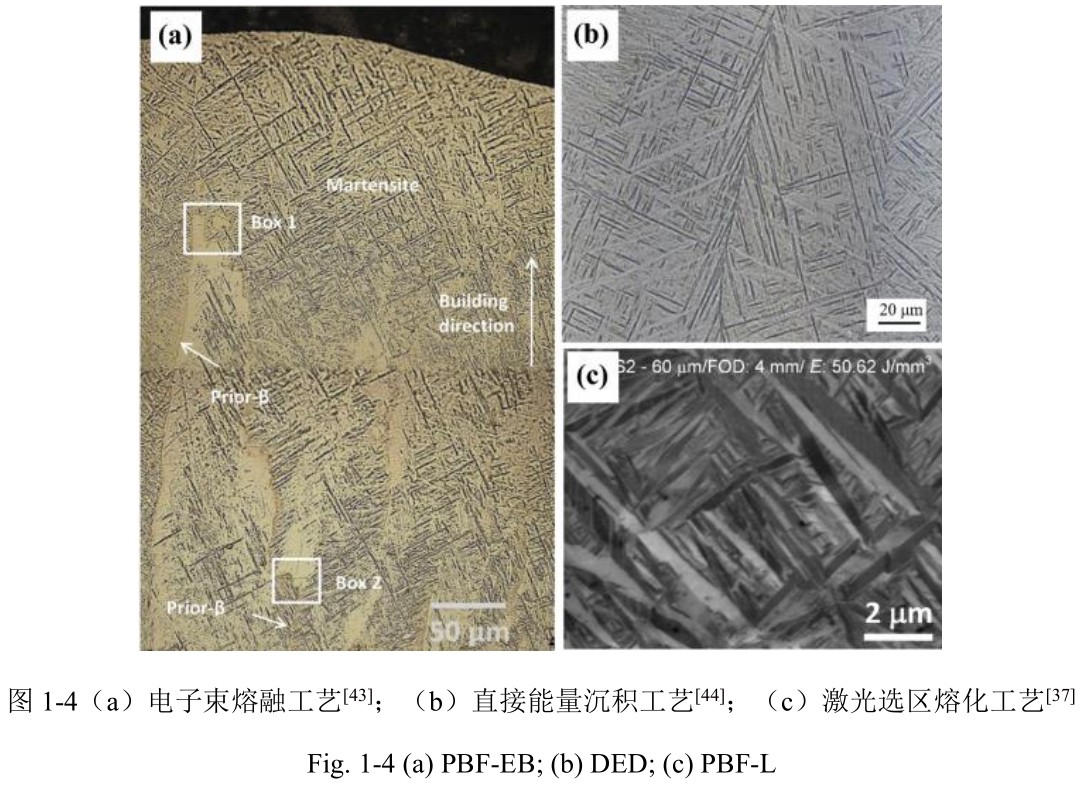

微观结构如图 1-3 所示,直接能量沉积工艺(DED)形成的 TC4 微观结构为细层片状魏氏组织结构和少量的α晶界[40];电子束熔融工艺(PBF-EB)制造的 TC4 形成以α晶界划

定的柱状β晶粒;在β初晶粒中形成α+β魏氏组织的微观结构[41];选区激光熔化工艺(PBF-L)制造的 TC4 形成层片状(α+β)结构[37];电弧送丝增材制造技术(DED-GMA)

制造的 TC4 形成网篮状(α+β)的微观结构(图 1-3d 中灰色区域为α相,白色区域β相)[42],增材制造 TC4 在高冷却速率下形成α'马氏体相,如图 1-4 所示。在高冷却速率下,电子束熔融工艺制造的 TC4 形成针状马氏体与无特征的板块状区域混合[43];直接能量沉积工艺形成由α'马氏体组成的微观结构[44];选区激光熔化制造的 TC4 的微观结构主要由针状α'马氏体组成[37]。α晶界的厚度取决于冷却速率,β初晶粒的大小决定α相生长的最大尺寸[35,36]。在快速冷却条件下制造的 TC4 由针状α'马氏体组成,通常显示出高屈服强度,但延展性有限。为了改善机械性能,通常需要后续热处理才能将α'马氏体转变为α相,其宽度主要取决于热处理的峰值温度(在低于β相转变温度进行热处理),后续进行炉冷对于提高整体延展性和拉伸性能是最佳方法。经过炉冷,空冷和水淬后,β晶粒分别转变为层片状α+β,魏氏组织和α'马氏体[36]。层片状α+β和魏氏组织导致较低的拉伸性能,而相比于二次处理后获得的组织结构,α'马氏体的延展性较差。除后续热处理外,α'马氏体相也可在增材制造过程中原位分解,有研究工作发现在激光选区熔化制备过程

观察到马氏体的分解,其中α'马氏体转变为超细层状(α+β)结构[37],该转变是由上一层逐步沉积过程产生的多个热循环导致的[37, 38],因此需要仔细控制加工参数,例如层厚,散焦和激光束的能量密度[37]。在增材制造过程中将合金元素粉末添加到原始原料中可控制微观结构的形成及其性能[39]。例如在 TC4 中添加 10 wt%Mo 使得β相转变温度从 995℃降低到 900℃,完全抑制了β相转变为α'马氏体,形成 Mo 颗粒分散在β基体的微观组织结构,既具高强度又有良好的延展性[39]。

1.3 增材制造 TC4 钛合金的力学性能

目前大量研究工作都集中在增材制造 TC4 的机械性能与工艺参数或微观结构之间的关系,而决定微观结构和机械性能最重要的参数是热输入和冷却速率的参数。对于TC4,即使最小的冷却速度变化也可能会对机械性能产生很大的影响[45],其中重要的影响参数包括构造几何形状,尺寸和工艺条件。例如,Zhao 等人[46]的研究结果表明,零件尺寸对电子束熔融成形的 TC4 的机械性能有重大影响,特别是小样品(直径约 1.7 毫米棒材)与大样品(直径约 7 毫米棒材)相比,强度高约 20%,延展性降低 80%,造成这种差异的原因是小样品较快的冷却速率和相对更大孔径形成的更薄的延展性α板条(小零件为 0.4 µm,大零件为 1.4 µm)[46]。Hrabe 等人[47]研究电子束熔融工艺参数变化对 TC4 的机械性能的影响时发现,增加热输入使得熔池尺寸增大,从而导致较低的温度梯度,因此增加了板条厚度和β初晶粒尺寸,微观结构尺寸的增加导致屈服强度,抗拉强度和硬度降低。

增材制造过程中例如缺陷,构建位置和扫描策略等因素也会直接影响机械性能。例如,Galarraga 等人[48]发现电子束熔融工艺制造的样品的内部孔隙度取决于样品在构建平台中的位置。样品台中间的样品的孔隙率(0.25%)比边缘的样品的孔隙率(0.09%)高两倍以上。此外还发现,由于在长轴方向这些孔沿纵向排列,通常包含部分熔融颗粒的非球形孔使机械性能下降,横向方向比纵向方向的机械性能差。在横向方向上施加张力时,这些扁平孔的尖锐边缘处产生应力集中,而当沿孔的长轴施加张力时则不起作用。

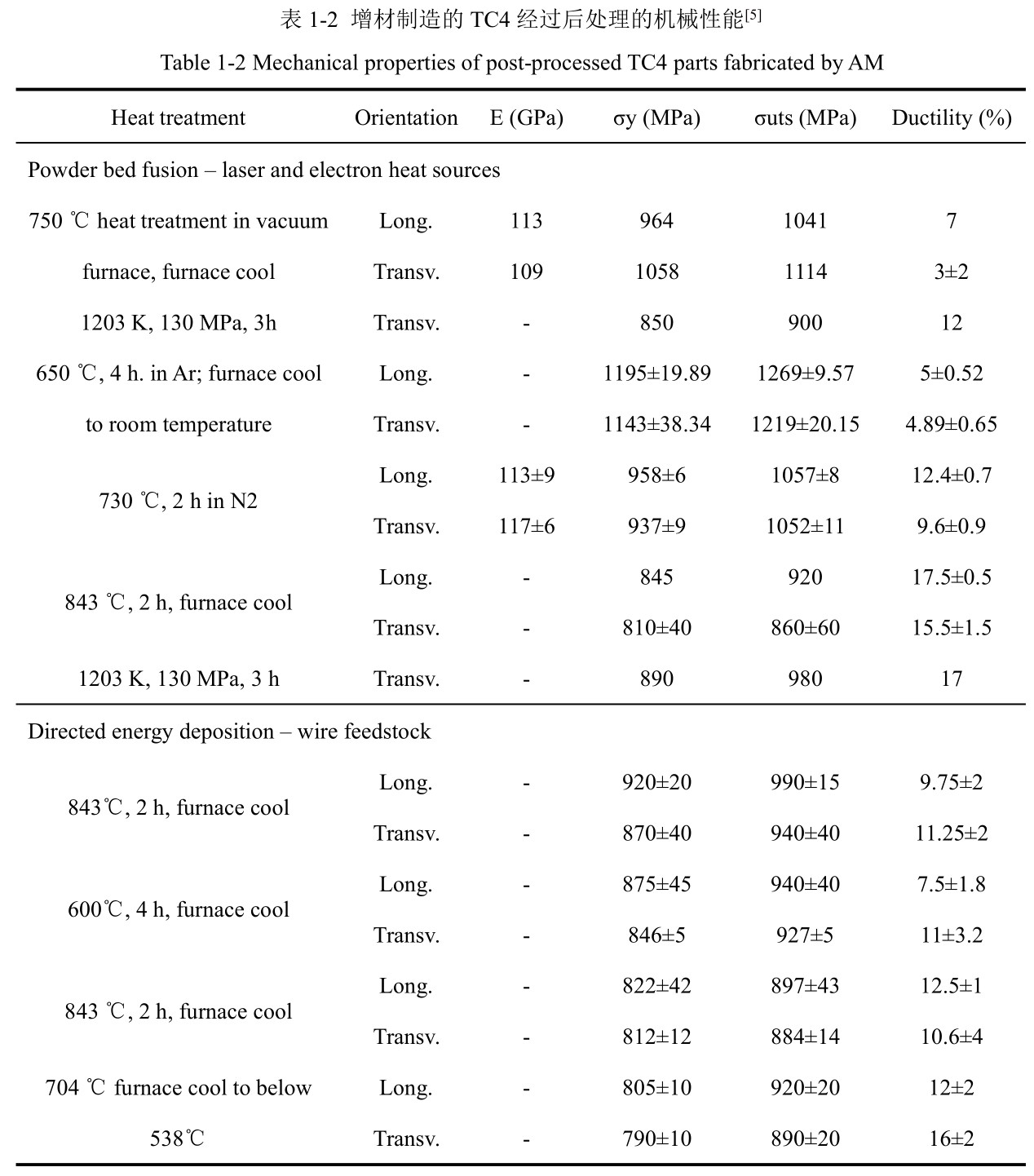

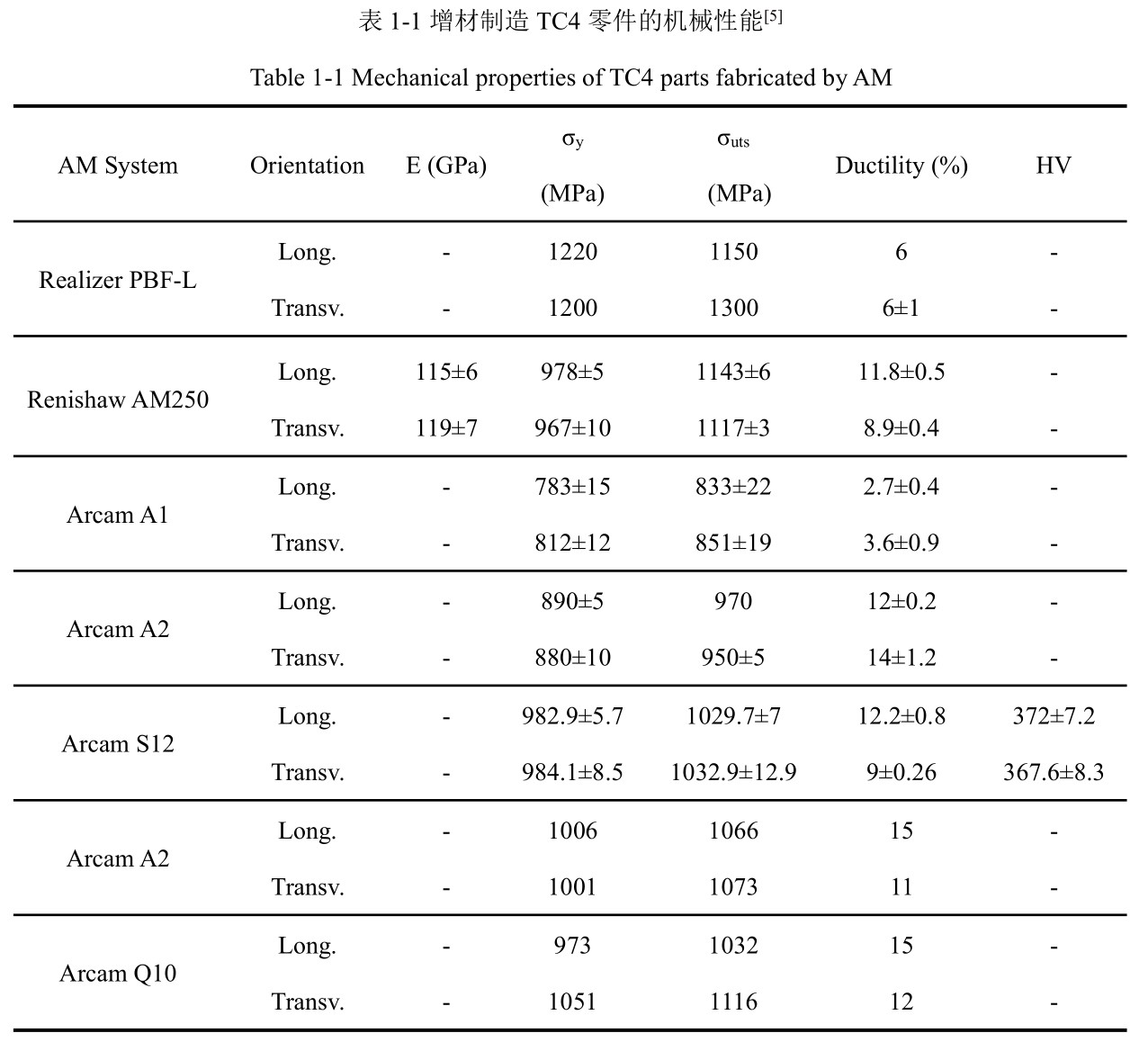

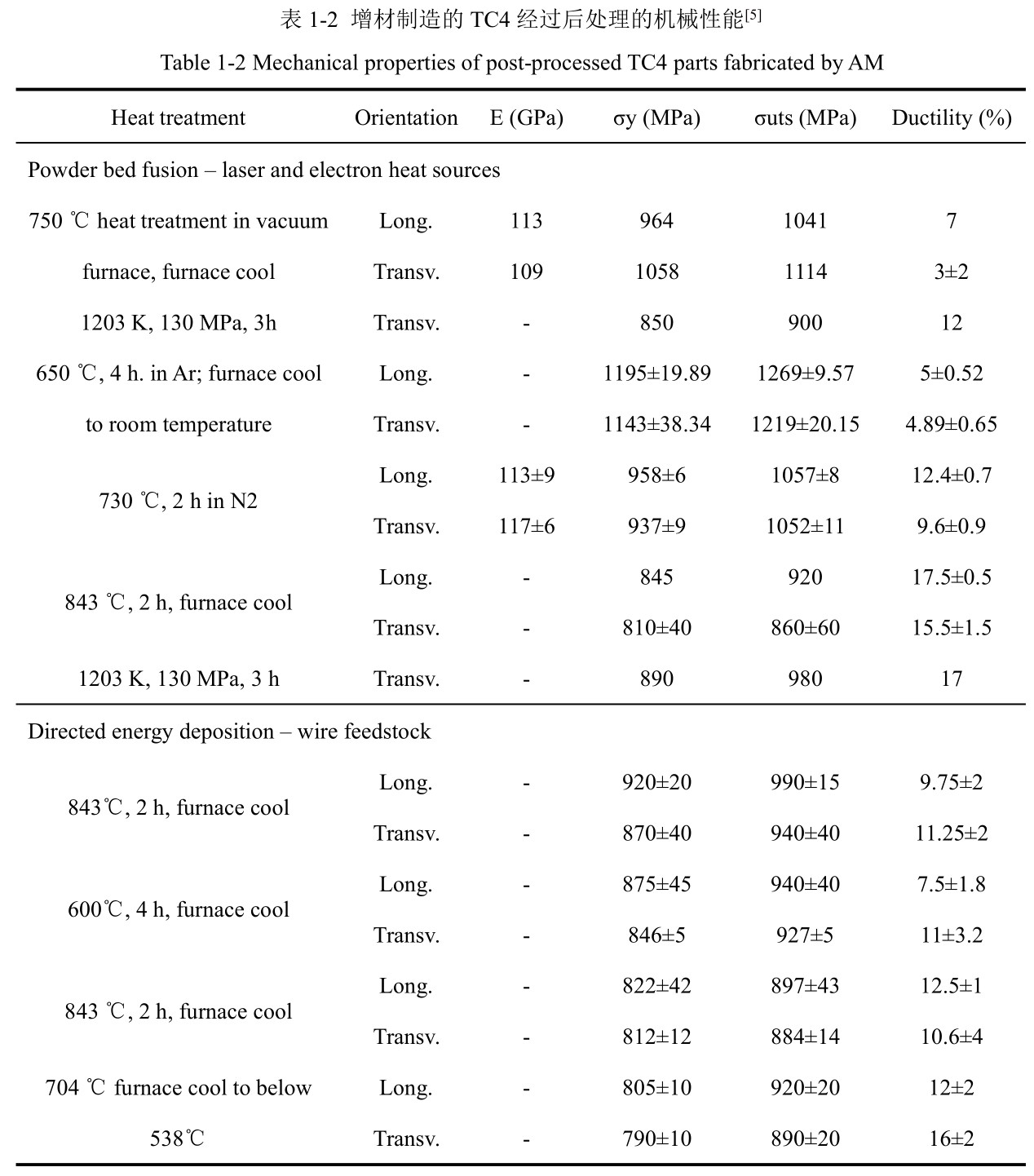

结果表明,垂直或横向样品的伸长率比水平或纵向样品低 28%[48]。增材制造的 TC4 的力学性能如表 1-1,表 1-2 为进行热处理后的增材制造 TC4 的力学性能。

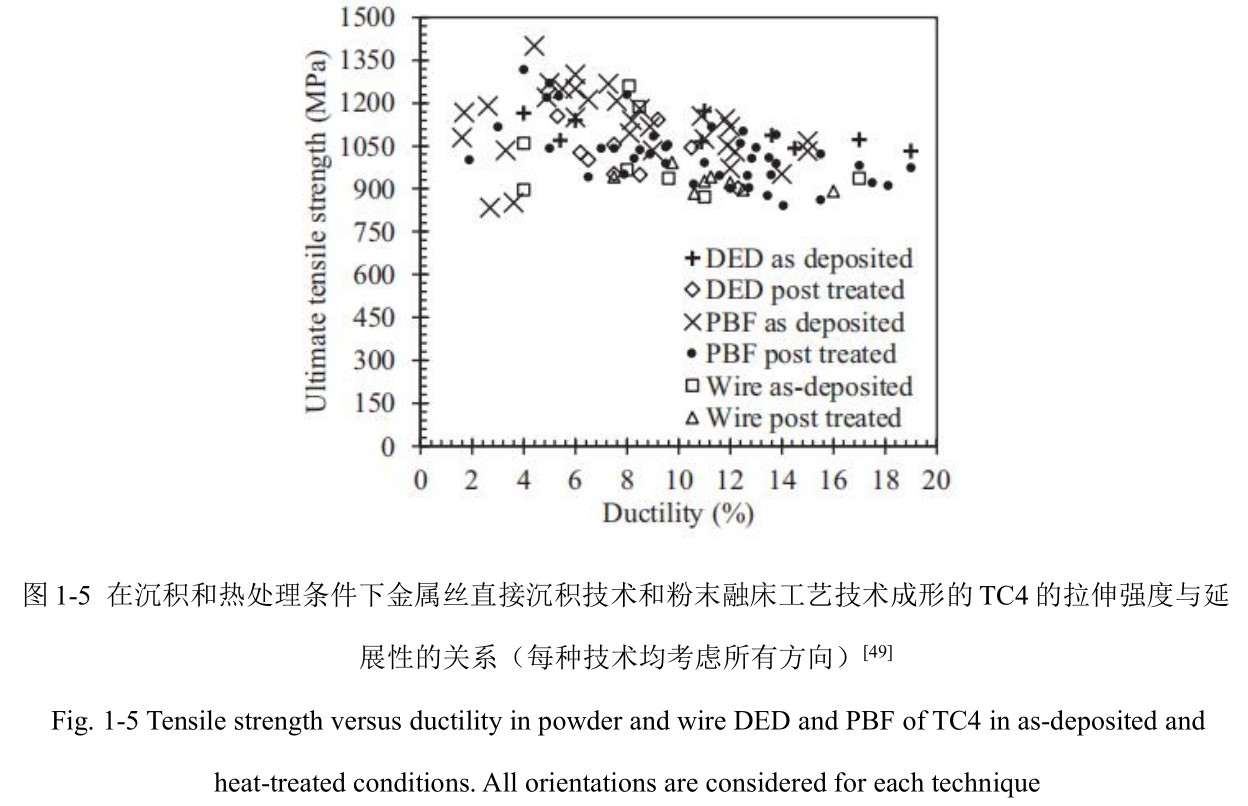

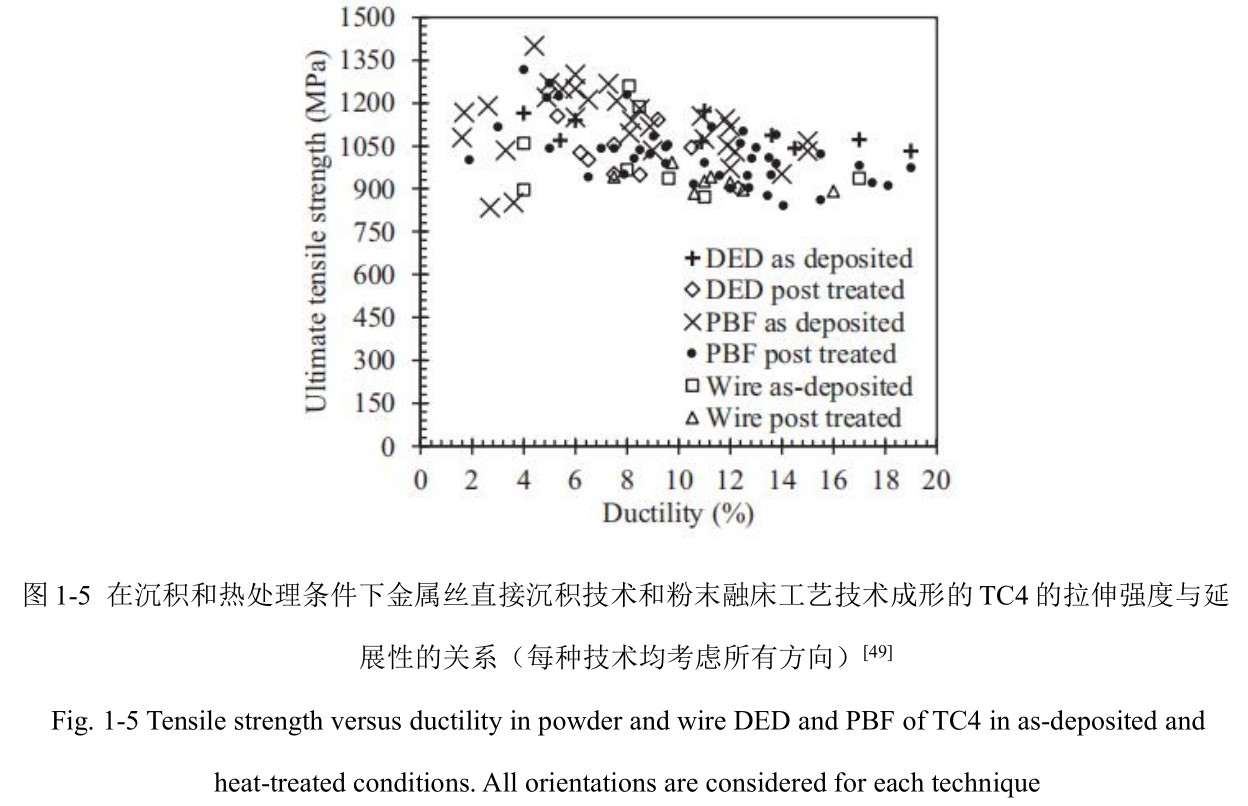

图 1-5 为塑性-拉伸强度图[5],分析数据发现强度塑性未成反比例关系,原因可能在于其低应变硬化能力,其他数据点的分散可能是由于不同的增材制造方法、使用的参数不同、热源效率和零件尺寸的几何形状不同等。

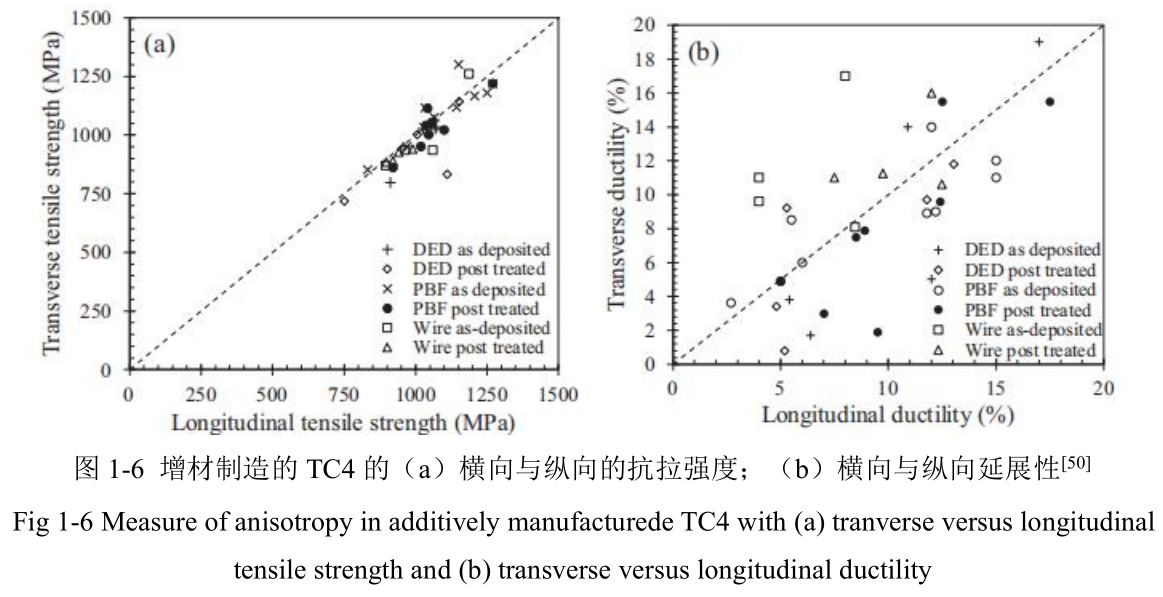

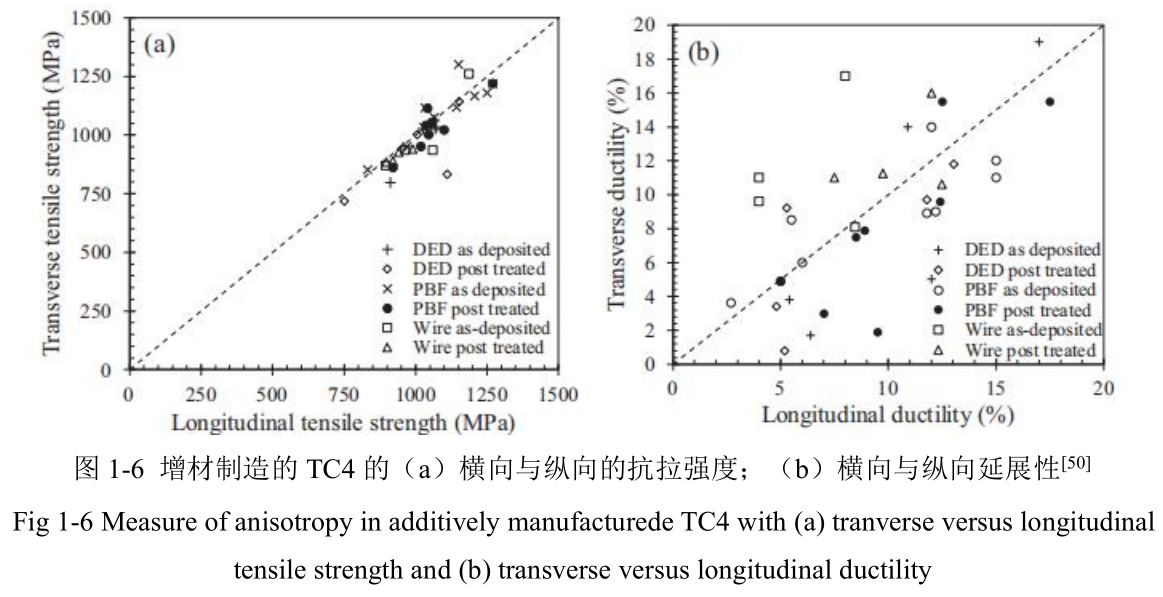

为了分析机械性能的各向异性,图 1-6(a)总结了沿横向和纵向方向的拉伸强度[5],结果显示既没有各向异性也没有各向同性的明显趋势,这又可以归因于 TC4 的低应变硬化能力。图 1-6(b)总结沿横向和纵向的延展性[5],可以观察到延展性数据较分散,这是因为增材制造的工艺参数,孔隙率,内部缺陷和残余应力导致的微裂纹等微小变化都对其产生较大影响[5]。

相关链接