TC4(Ti-6Al-4V)是一种典型的α-β两相中强钛合金,具有比强度高、可焊性好等优异的综合性能[1-3],与其他钛合金相比,更具价格优势,因此广泛应用于航空、航天、石油、化工等领域。此外,该合金具有无磁性、抗疲劳、抗海水腐蚀等性能,可承受深海作业下海水对构件产生的往复应力、冲击及腐蚀[4],同时减小设备的磁场效应,是十分理想的海洋工程用材。TC4钛合金无缝管材可由斜轧穿孔、挤压、钻孔等方法制备管坯,热轧、冷轧、径向锻造、旋压、拉拔等方法制备成品管材[5-9],其中,斜轧穿孔制坯并冷轧的方法制备的管材综合性能最好,并兼具一定的经济性。

本文以斜轧穿孔法制备的φ88mm×9mm规格TC4钛合金管坯为研究对象,通过4道次冷轧、3次中间退火及最终退火制备海洋工程用φ41mm×2.5mm规格TC4钛合金管材,并检测成品管材的室温拉伸性能。系统研究冷轧时Q值(减壁率与减径率之比)对TC4钛合金管材织构的影响规律,为TC4钛合金的应用提供理论依据。

1、试验材料及方法

试验材料为φ88mm×9mm规格TC4钛合金管坯(斜轧穿孔法制备),化学成分(质量分数,%)为:Al(6.29),V(4.11),Fe(0.03),C(0.002),O(0.16),N(0.003),H(0.003),Ti(余量)。

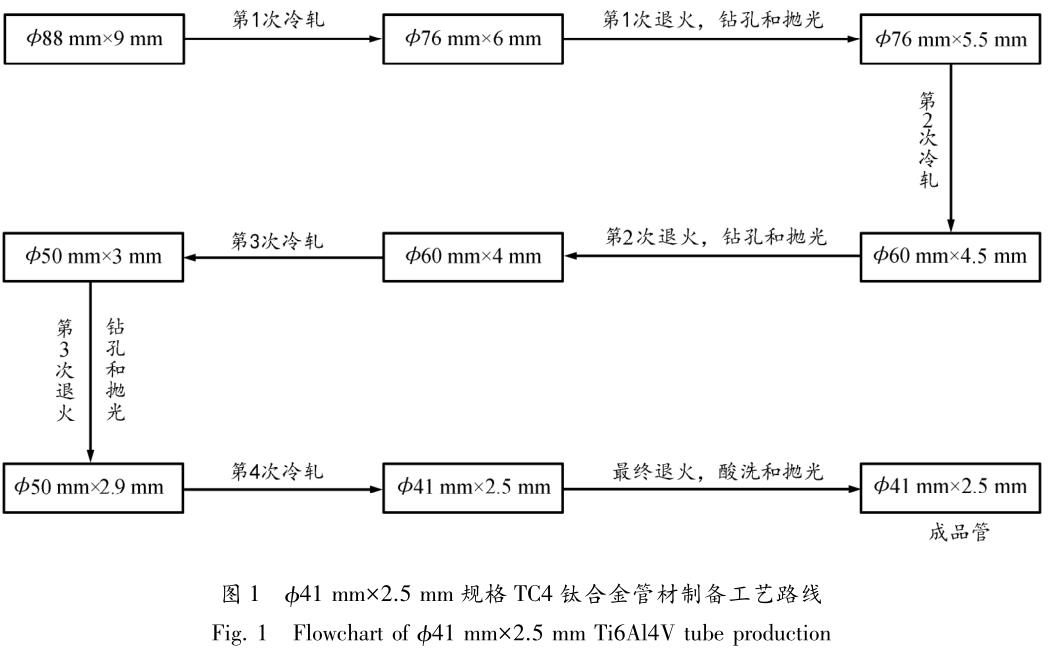

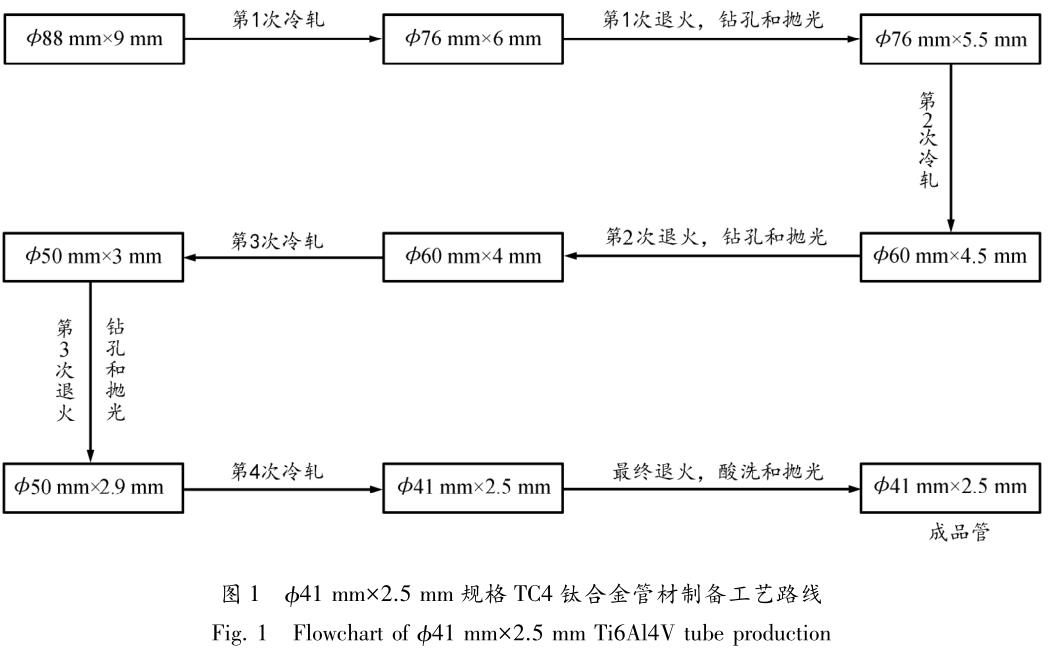

管材冷轧试验采用二辊式冷轧管机,轧机芯棒材质采用硬质合金,具体工艺路线见图1。

中间退火时采用空气炉退火,退火温度750~850℃,保温1h,出炉空冷。退火后,用镗孔机去除管坯内表面氧化皮及其他缺陷,镗孔过程中使用皂化液润;管材抛光机去除管坯外表面缺陷,局部缺陷用修刮片去除。

管材最终退火采用真空退火,要求退火炉真空度≤0.1Pa,退火温度为750~850℃,保温1h后,随炉冷却至室温。退火前,在碱洗槽中去除管材内外表面的油污。碱液为85%NaOH和15%NaNO3的水溶液(质量浓度),温度为80~90℃,浸泡时间为6h。退火后,在酸洗槽中酸洗去除内外表面的氧化层。酸液为30%HNO3+5%HF水溶液,酸洗时间为5~15min。酸洗后,使用高压水枪将管坯内外表面的残余酸液冲洗干净,并将管坯于室温风干。

对成品管材取试样进行室温拉伸力学性能测试。对第2次、第3次中间退火后管坯和成品管材取样进行金相组织、织构测试。测试设备为配备HKL-EBSD系统的ZEISSSUPRA55型场发射扫描电镜。

2、结果及讨论

2.1力学性能

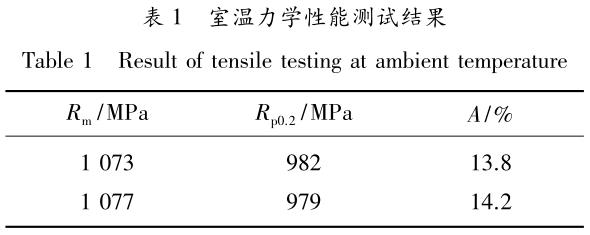

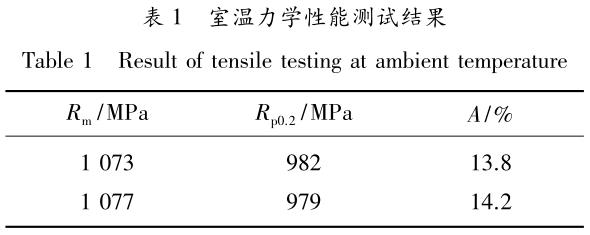

对φ41mm×2.5mm规格TC4钛合金成品管材取试样进行室温拉伸力学性能测试,测试方法为GB/T228.1-2010,测试结果见表1,可见,冷轧管材强度高、塑性好,综合性能远超棒材水平(棒材室温拉伸的抗拉强度为895~1000MPa,伸长率为10%~15%)。

2.2组织及取向特征

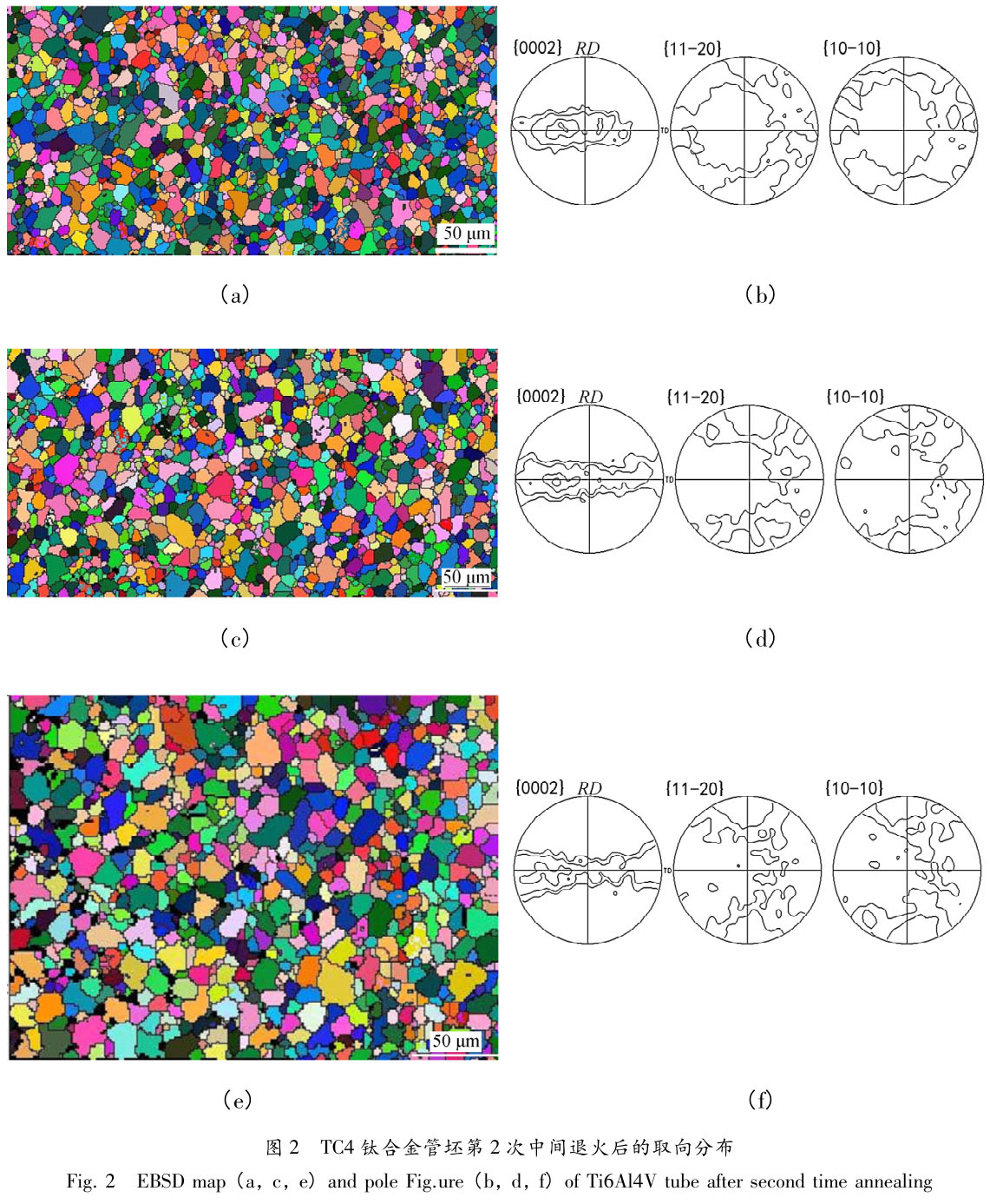

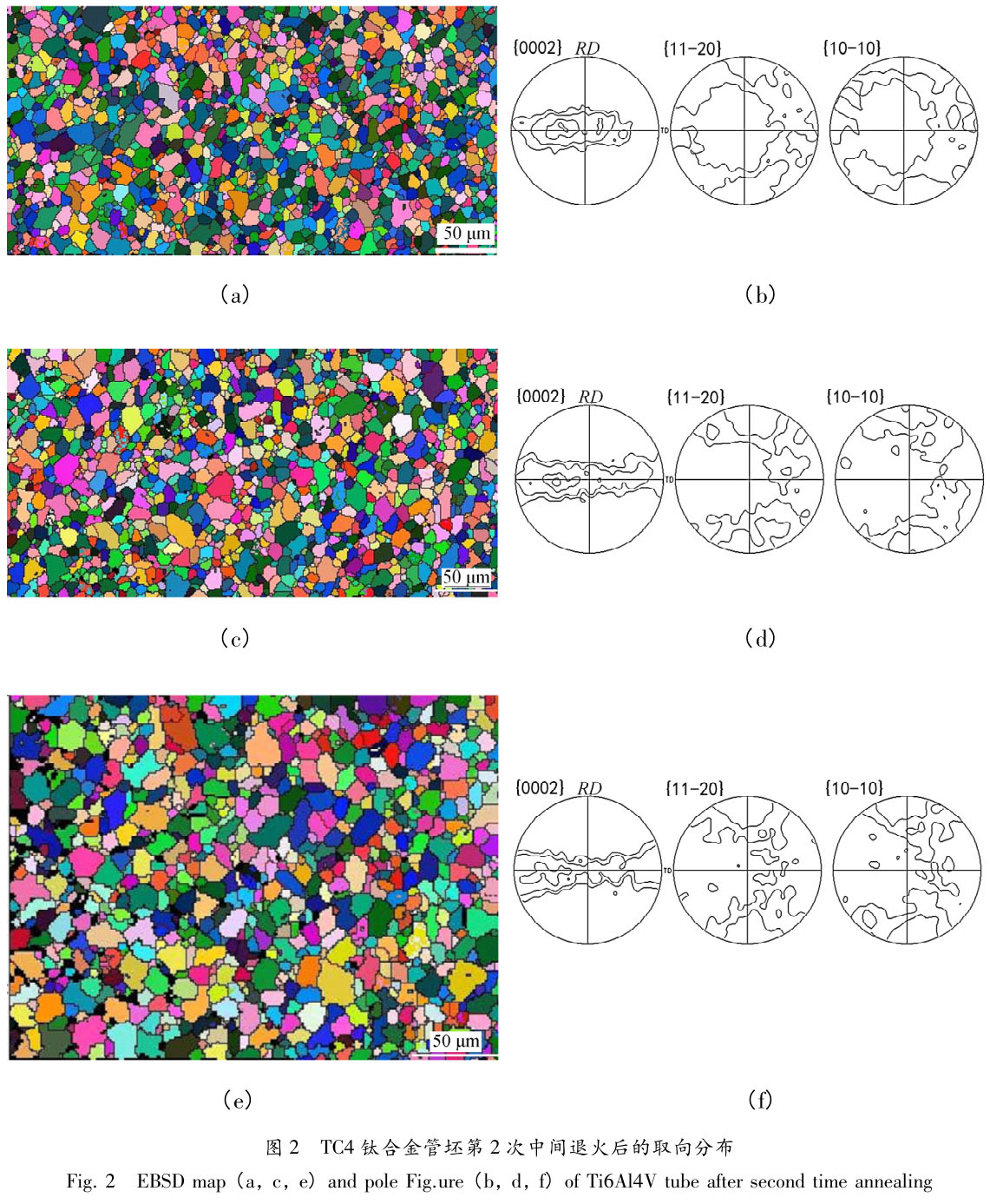

管坯第2次中间退火试样内表层α相取向以倾转基面织构(<0001>织构)为主,其α相取向沿轧向(RD)择优不明显,说明内表面主要进行的是减壁变形,见图2(a)、(b)。中间层α相取向也以倾转基面织构为主,但从极图中可观察到,α相取向以RD为轴偏移,说明中间层受轴向拉力的作用加大,见图2(c)、(d)。外表层α相取向与中心层类似,也以倾转基面织构为主,并以RD为轴偏移,见图2(e)、(f)。取向分布图中出现的黑点与残余应力或变形缺陷有关,说明第2次中间退火时并未发生完全的再结晶。

由此可见,管坯第2次中间退火后,厚度方向的织构差异不大,以倾转基面织构为主;内表面层的变形量更大,因此晶粒更细小;中心层α相的取向沿RD偏移程度较小,说明,中心层变形以减壁变形为主。

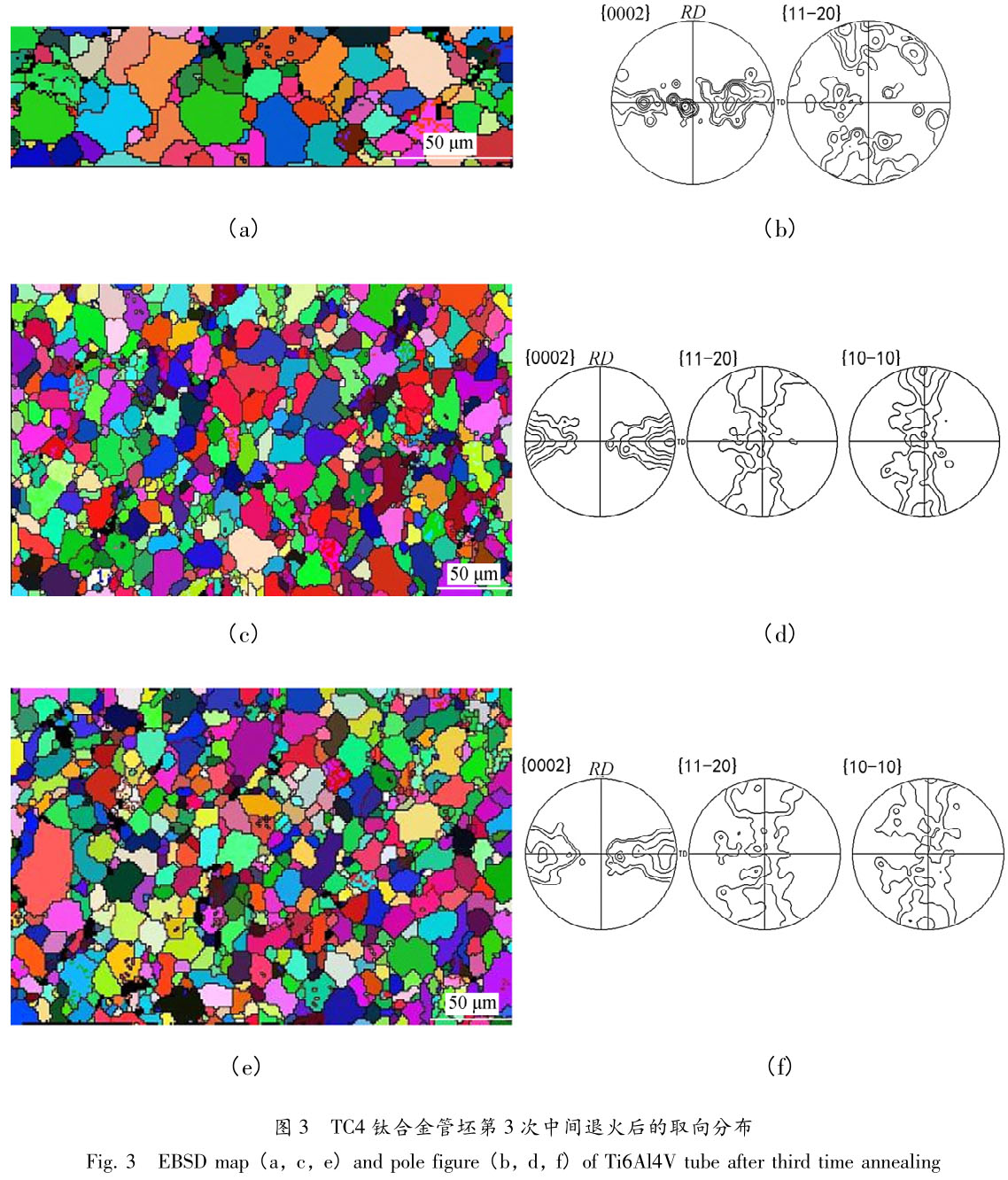

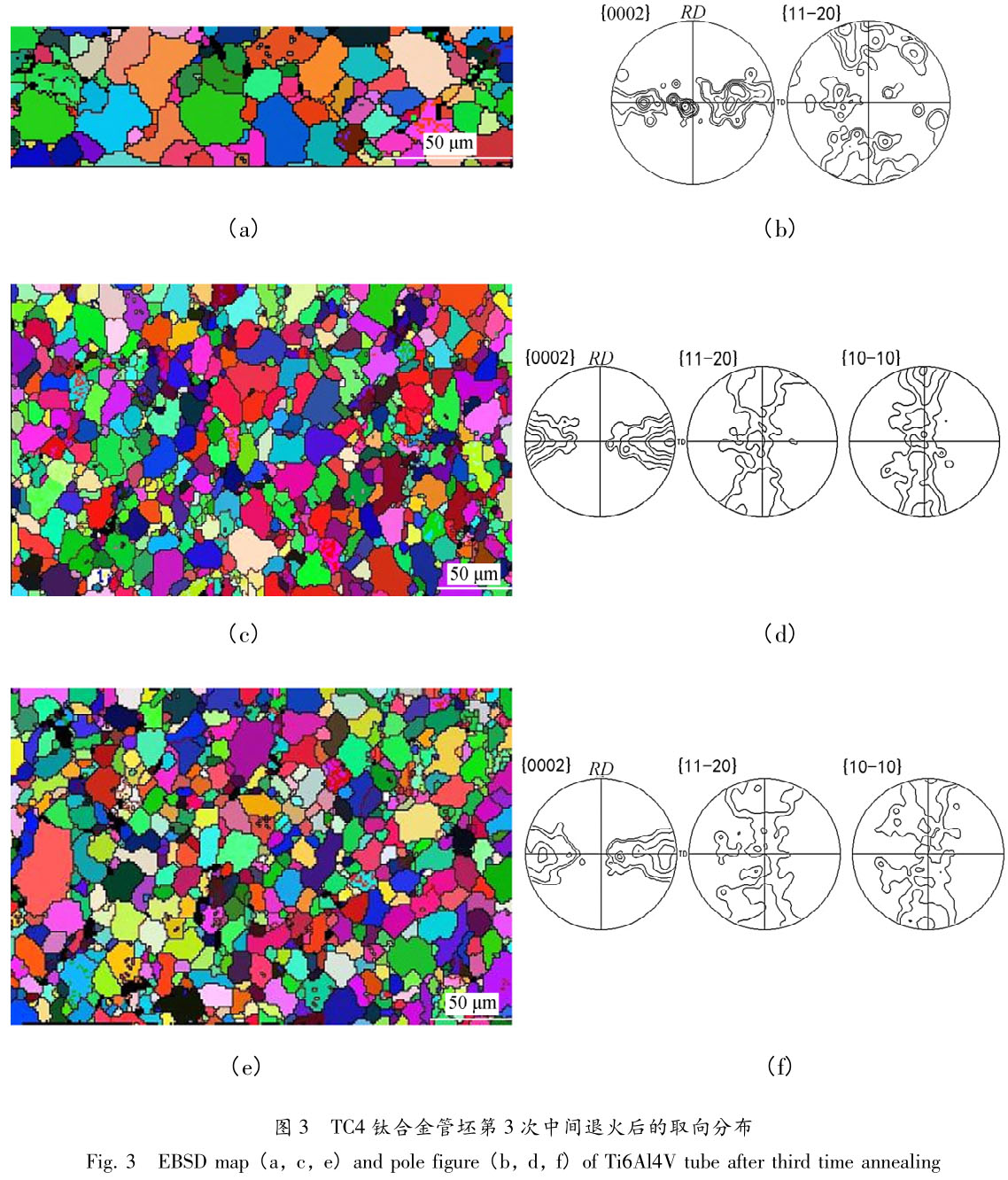

管坯第3次中间退火试样内表面α相取向以倾转基面织构为主,α相取向沿RD择优明显,说明轧制过程中晶粒的转动受轴向拉力的作用较大,主要进行的是减径变形,见图3(a)、(b)。中间层α相取向仍以倾转基面织构为主,并沿RD倾转至柱面织构(<1-100>织构),说明轴向力的作用加强,见图3(c)、(d)。外表面α相取向与中心层类似,也以倾转基面织构为主,并以RD为轴偏移,见图3(e)、(f)。取向分布图中出现的黑点与残余应力或变形缺陷有关。

由此可见,管坯第3次中间退火后,厚度方向的织构有一定的差异:中心层以倾转基面织构为主,说明变形以减壁变形为主;外表面受到轴向力的作用更大,并逐渐沿RD倾转至<1-100>织构,说明以减径变形为主;内表面层的变形量更大,晶粒更细小,不均匀程度也更高。

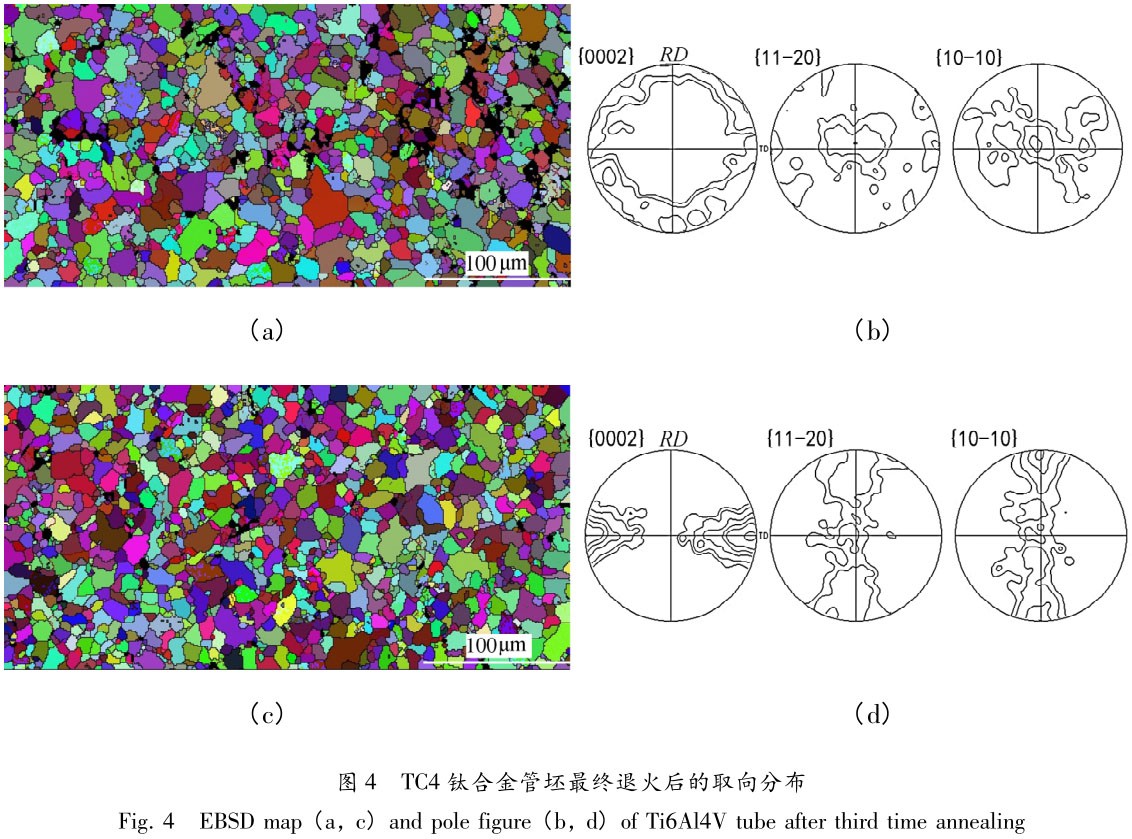

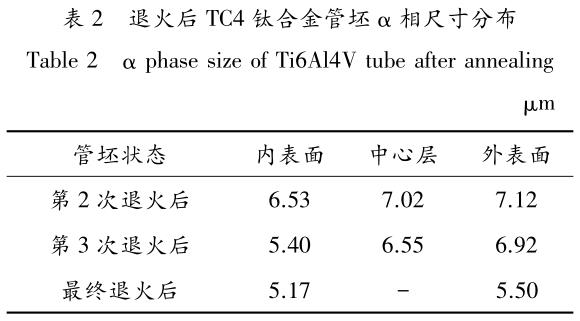

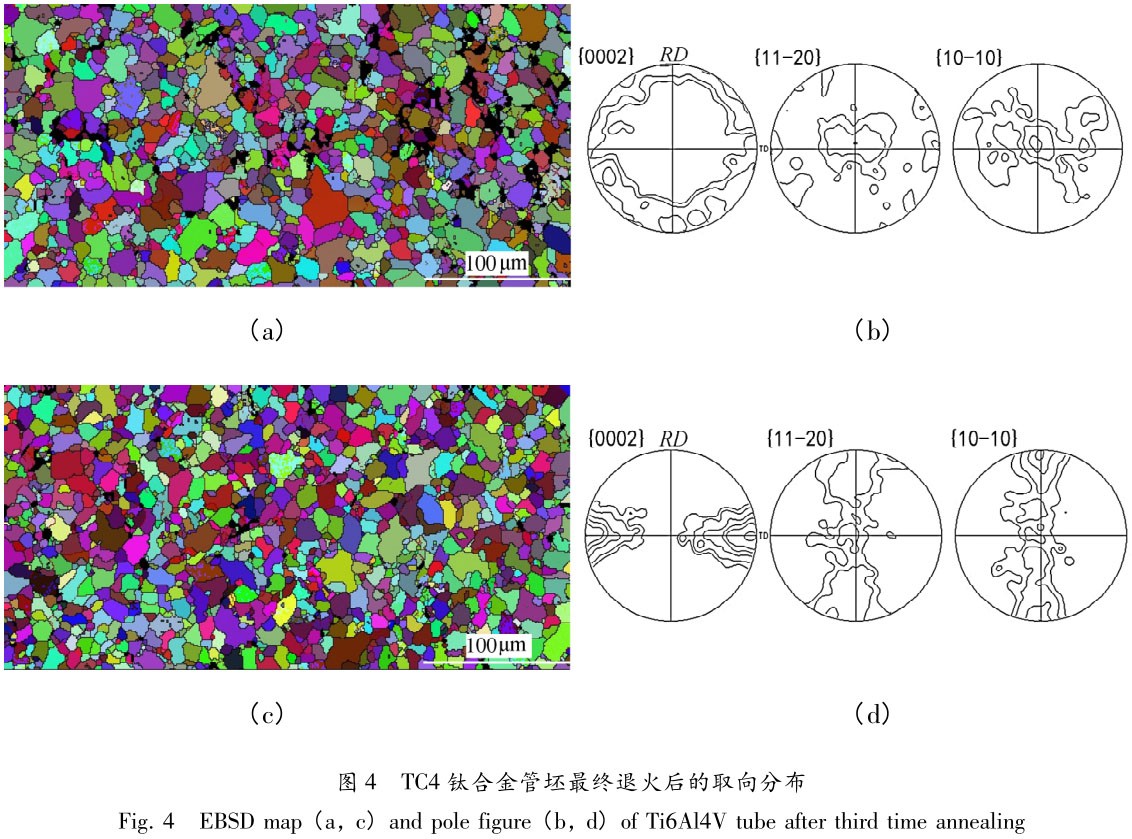

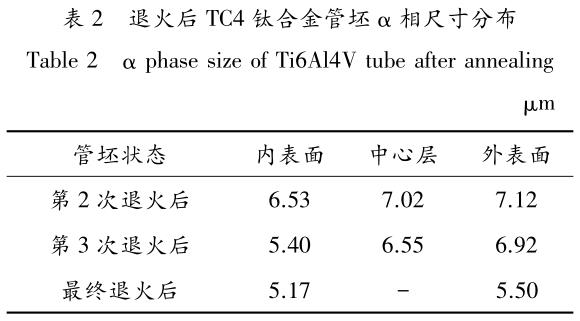

管坯最终退火试样内表面层α相取向以<1-100>为主,管轴向RD择优明显,说明受轴向拉力的作用较大,见图4(a)、(b)。外层α相取向与内层相似,但织构强度更大,见图4(c)、(d)。随着冷轧及退火次数的增多,α相晶粒尺寸逐渐减小,见表2。内表面位置晶粒尺寸相对更小、更不均匀,也能说明其变形量更大。

2.3冷轧过程中Q值对织构演变的影响

TC4钛合金冷轧管材制备难度最大的是冷轧工艺,而冷轧的关键在于变形量及Q值的控制。文献[10]提出,对于TA18钛合金冷轧管材,当Q值≤1.17时,表面光洁且无裂纹,对于TA22,是Q值≤1.12。可见,不同的钛合金,Q值的控制范围不同。但基本规律是,Q值越大,表面质量越差。

TC4钛合金管材的织构与Q值相关性较大,本试验中4次冷轧的Q值分别为2.44、0.86、1.50、0.77。当Q值较大时(第3次冷轧,Q=1.50),即以减壁为主时,内表面主要进行减壁变形,取向以倾转基面织构为主;外表面以减径变形为主,取向沿RD方向倾转。当Q值较小时(第2次冷轧,Q=0.86,第4次冷轧,Q=0.77),即

以减径为主时,内、外表面主要进行减径变形,取向由倾转基面织构沿RD方向倾转至<1-100>织构。这可以从另一方面说明,当Q值较大时,由于内外表面的主要变形方式不同,变形更难以协调,管坯易产生裂纹,因此表面质量较差。

3、结论

(1)TC4钛合金管材制备过程中,随冷轧及退火次数的增多,α相晶粒不断经历变形及再结晶,因此α相晶粒尺寸逐渐减小;在中间退火及最终退火后,管坯的α相晶粒尺寸由外表面至内表面依次递减,且不均匀程度提高,说明管坯由外表面至内表面的变形量逐渐提高。

(2)TC4钛合金管材的织构与冷轧时的Q值相关性较大。当Q值较大时,内表面主要进行减壁变形,取向以倾转基面织构为主;外表面以减径变形为主,取向沿RD方向倾转。当Q值较小时,内、外表面主要进行减径变形,取向由倾转基面织构沿RD方向倾转至柱面织构。

参考文献:

[1]齐立春,黄利军,赵新青等.热处理对TC4钛合金厚板组织和性能的影响[J].材料热处理学报,2015,36(z1):78.

[2]王海杰,王佳,彭欣,等.钛合金在3.5%NaCl溶液中的腐蚀行为[J].中国腐蚀与防护学报,2015,35(1):75.

[3]ZHOUL,DENGJ.Thedevelopmentoflightmetalmaterials[J].ActaMetalSinica,2002,38:12.

[4]于宇,李嘉琪.国内外钛合金在海洋工程中的应用现状与展望[J].材料开发与应用,2018,33(3):111.

[5]张永强,冯永琦,李渭清,等.TC4合金管材挤压成型工艺研究[J].稀有金属快报,2006,25(9):27.

[6]胡宗式.TC4钛合金管材的强力旋压[J].钛工业进展,1999(1):20.

[7]谢仁沛,冯永琦,李渭清,等.径向锻造TC4合金厚壁管材的工艺研究[J].稀有金属快报,2007,26(3):40.

[8]杨晓康,曲恒磊,杨建朝.热处理工艺对大直径深孔用斜轧穿孔Ti-6Al-4V钛合金管坯性能的影响[J].热加工工艺,2012,41(18):232.

[9]肖雅静,徐先泽,张树启,等.斜轧穿孔法制备TC4合金管坯[J].稀有金属快报,2008,29(1):29.

[10]朱康平,杨亚社,席锦会.Q值及变形量对中强钛合金冷轧管材表面质量的影响[J].钛工业进展.2012,29(4):31.

相关链接