双相钛合金因其密度低、比强度高、耐热性好等特点,广泛应用于航空航天领域。TC11(Ti-6.5Al-3.5Mo-1.5Zr-0.3Si)钛合金具有良好的中高温强度、韧性、抗蠕变性和热稳定性,主要用于制造叶片、叶盘和承力件等,通常在两相区(α+β)上部锻造以获得良好的综合性能[1-3]。但由于钛合金具有热导率低、变形抗力大等特点,若依旧采用“传统锻造+机械加工”的方法来制造大型钛合金构件,存在生产周期长、材料利用率低、制造成本高等劣势,难以满足航空航天大型钛合金构件快速制造的需求[3-5]。

与传统制造技术相比,激光熔化沉积技术具有高性能、低成本和短周期等特点,为大型钛合金整体结构件研制提供 了 新 的 技 术 途 径 。 激 光 熔 化 沉 积(laser melting deposition,LMD)技术以金属粉末为原料,在运动系统控制下,依据分层的三维零件模型,通过高功率激光熔化粉末,逐层堆积成形零件,直接“近净成形”完全致密、高性能金属构件[6-7]。近年来,许多学者开展了激光熔化沉积钛合金宏观组织调控、微观组织演变及其对力学性能的影响研究[8-14]。Zhu Yanyan等指出复合制造(激光熔化沉积+锻造)TC11 分 为 三 个 区 域 ,即 激 光 沉 积 区(laser additive manufactured zone,LAMZ),锻造基板区(wrought substrate zone,WSZ)和复合区(hybrided zone,HZ)。由于高的冷却速率,LAMZ 和热影响区(heat affected zone,HAZ)呈超细网篮组织,过渡区域呈特种双态组织(长条初生α相和细小二次 α 相)。LAMZ 宏观上表现为柱状晶粒和等轴晶粒均沿<001>方向交替生长,微观呈细小网篮组织。柱状晶内细小网篮组织比等轴晶粒内的更为均匀,其室温拉伸强度低于锻件水平[7-9]。Zhou Qingjun 等再现了激光熔化沉积TC11钛合金大型构件(1600mm×400mm×600mm)组织和室温拉伸性能。结果表明,沉积态试样柱状晶界处产生了连续 α 相,其横向试样和纵向试样存在塑性各向异性且延伸率低于锻件试样。经双重退火后,试样晶界处连续 α 相几乎完全破碎,柱状晶内和等轴晶内网篮组织分布均匀,塑性各向异性完全消除,室温拉伸性能与锻件试样相当[12]。

T.Wang 等研究了激光熔化沉积钛合金宏观晶粒的演变行为,指出其宏观晶粒形态主要受等轴晶粒形成(粉末颗粒的局部熔池非均匀形核)和柱状晶粒形成(熔池底部晶粒外延生长)共同作用。在恒定激光功率和能量密度条件下,送粉速率决定着非均匀形核在熔池的位置,重熔层深度和外延生长晶粒温度梯度,进而决定着晶粒形态[15]。

然而,激光熔化沉积是一种非平衡态快速熔化/局部超快凝固/多层多维度热循环作用的过程,其决定着激光熔化沉积钛合金晶粒形态及微观组织,但关于晶粒形态调控对力学性能的影响鲜有报道。为此,本文研究了激光熔化沉积钛合金晶粒形态演变机制及其对拉伸性能的影响机理,以期为激光熔化沉积钛合金构件的制备奠定一定的研究基础。

1、 试验材料及方法

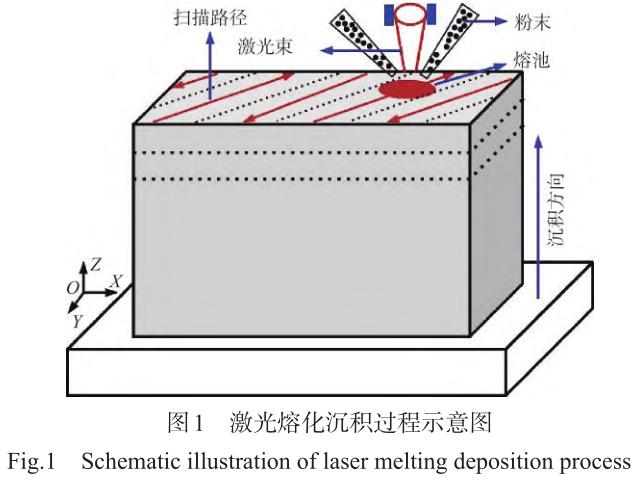

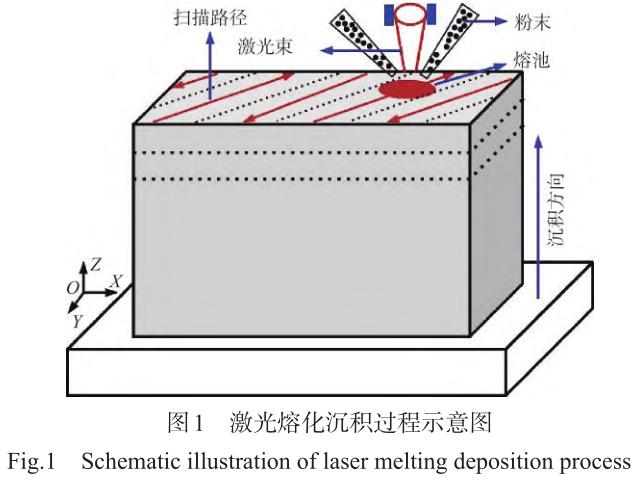

激光熔化沉积试验采用 BLT-C1000 系统。该系统包含一套4kW光纤激光器、一套BSF-2同轴送粉装置和一套Fagor-8055四轴数控机床。所用粉末为等离子旋转电极法制备的TC11钛合金球形粉末,粒度为65~185μm。TC11粉末 化 学 成 分 为 Ti88.184-Al6.38-Mo3.46-Zr1.68-Si0.246-Fe0.017-C0.008-N0.007-H0.006-O0.12(wt%)。为防止试样氧化,试验在氩气保护腔中进行,氧含量低于50ppm。激光熔化沉积试验过程如图 1 所示。试验成形参数为:激光功率 3.2kW,扫描速度 600~1000mm/min,光斑尺寸 6mm,层高 1~1.2mm,层间间隔时间为 2min,采用 Meander 型扫面填充策略,初始角度45º,层间相位角90º。送粉速率分别为15g/min、25g/min、35g/min、45g/min、55g/min,试验制备的钛合金试样尺寸为 100mm×90mm×280mm。为比较晶粒形态对拉伸性能的影响,在其他参数不变的情况下,送粉速率保持 15g/min,制备尺寸为 220mm×120mm×140mm 的钛合金试样。

所有试样均沿 XOZ面截取观测,采用标准金相试样制备方法制备金相试样。按照标准程序制备金相组织观测试样,采用 1mL HF、6mL HNO3和 100mL H2O 溶液腐蚀 30s。

宏观组织分析采用体式显微镜(ZEISS Stem 12000-C),微观组织分析采用金相显微镜(ZEISS Axio Observer Z1m)和扫描电镜(ZEISS GeminiSEM 500)。采用Image J软件进行组织定量分析,测量平均晶粒尺寸和薄片宽度等。沿 XOZ面,采用FM-700型 Vickers硬度测试显微硬度,加载载荷和时间分别为 200g 和 20s。拉伸试样依据 GB/T228.1 标准进行制备,其尺寸为 68mm(L)×11mm(D)。采用 EM105D 电子万能试验机测定室温拉伸力学性能。为后续讨论方便,分 别 定 义 水 平 方 向 和 垂 直 方 向 试 样 为 H-sample 和 V-sample。每个方向测定三个试样,并取其平均值。采用ZEISS GeminiSEM 500扫描电镜分析断口形貌。

2、 试验结果及讨论

2.1 宏观和微观组织形貌

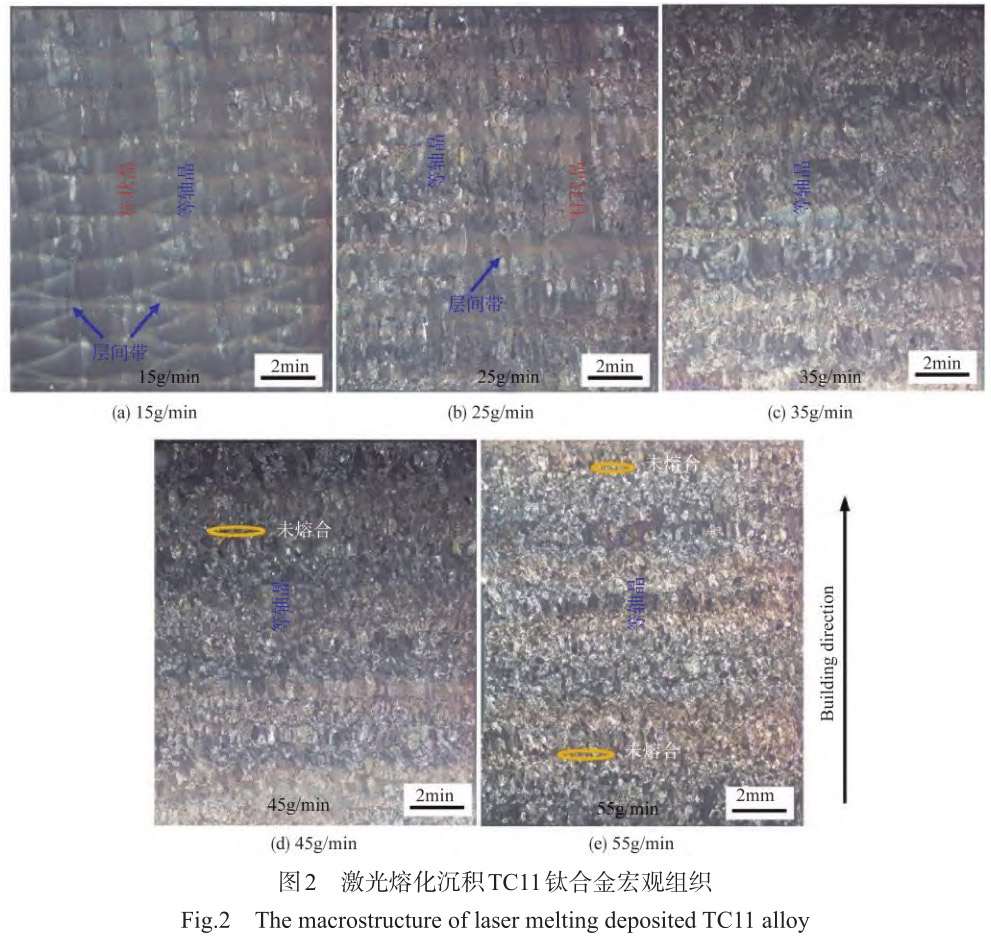

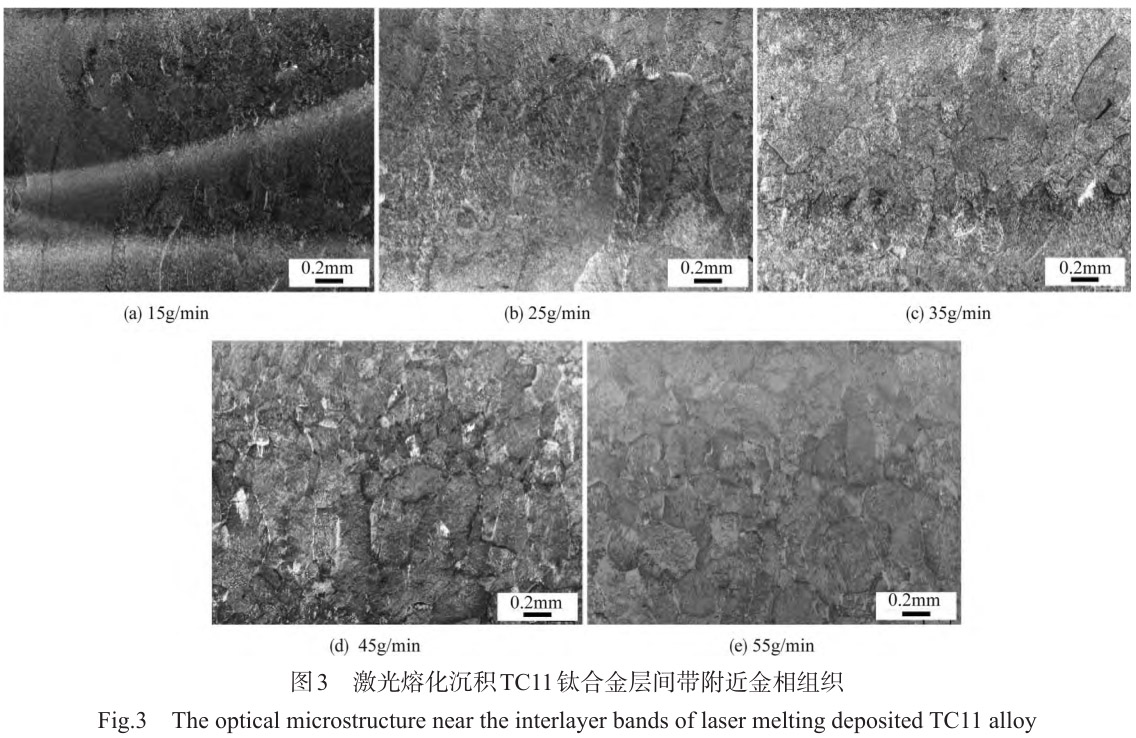

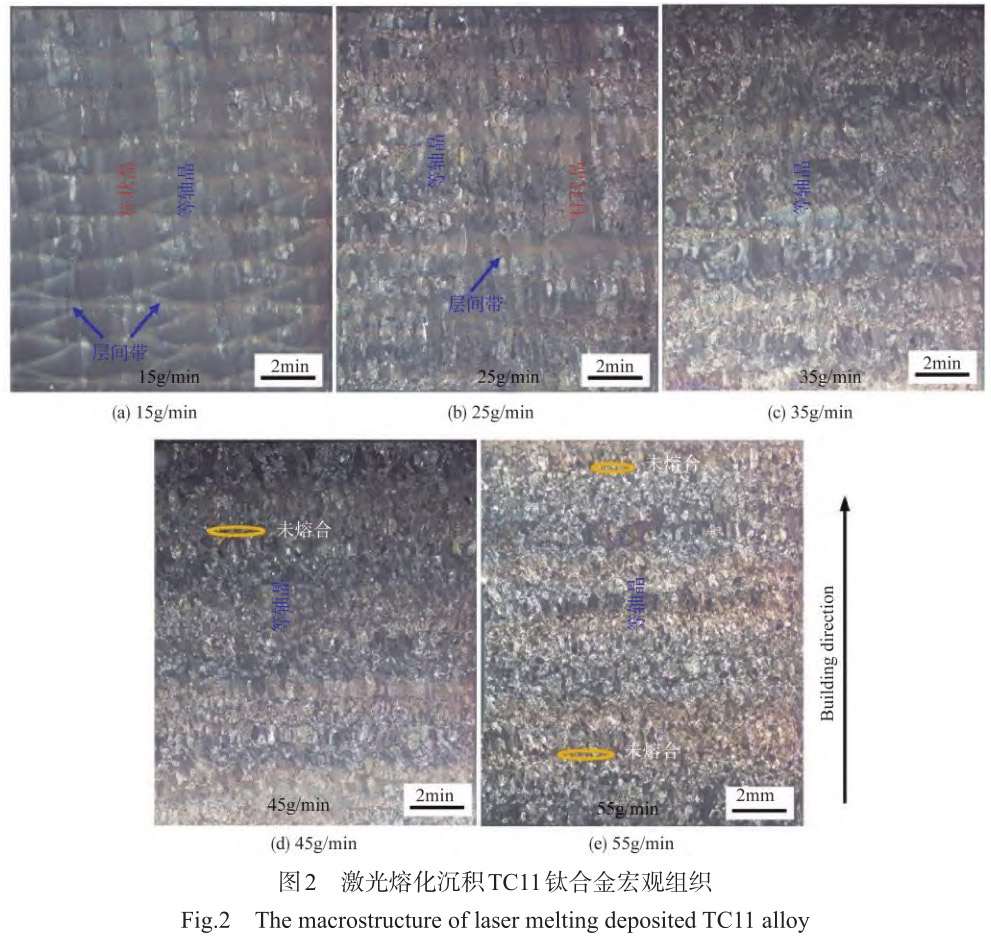

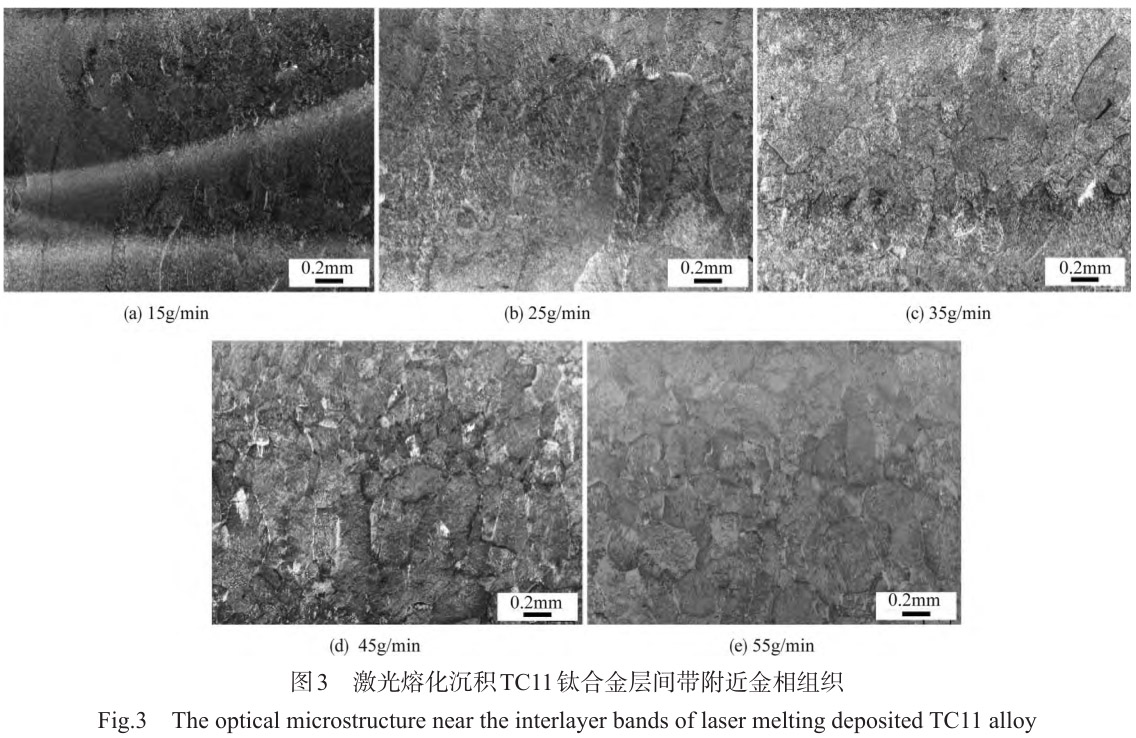

图2和图3为激光熔化沉积TC11钛合金宏观组织。可以看出,在恒定其他参数条件下,随着送粉速率增加(从15g/min到55g/min),试样宏观组织由柱状晶粒和等轴晶粒逐渐转变为等轴晶粒,等轴晶粒尺寸变小,层高逐渐增加(从 1mm 到4mm),层间带逐渐弱化直至消失。当送粉速率为 45g/min 和55g/min时,试样含有未熔合缺陷。当送粉速率为15g/min时,试样由宽度为 3.1~3.5mm 的柱状晶区和宽度为 1.3~1.9mm 的等轴晶区组成,两个区域均穿过层间带。柱状晶集中在非搭接区,单个柱状晶宽度为0.4~0.7mm,等轴晶粒集中在搭接区,尺寸为 55~500μm,如图 2(a)和图 3(a)所示。当送粉速率为25g/min 时,试样由宽度为 1.1~1.5mm 的柱状晶区和宽度为4.2~5.6mm的等轴晶区组成,层状带减弱。非搭接区柱状晶转变为等轴晶,单个柱状晶宽度为 0.3~0.4mm,等轴晶粒尺寸为 50~420μm,如图 2(b)和图 3(b)所示。当送粉速率为35g/min时,柱状晶已全部转变为等轴晶粒或近等轴晶,层状带消失,等轴晶粒尺寸为 45~380μm,如图 2(c)和图 3(c)所示。当送粉速率为 45g/min 和 55g/min 时,柱状晶全部转变为细小等轴晶粒,其尺寸为35~240μm,层间结合区域有未熔合缺陷,如图2(d)和图2(e)所示。

激光熔化沉积钛合金晶粒形态由熔池凝固前沿界面成分过冷度和熔池局部晶粒生长共同决定[14]。在恒定工艺参数下,较低的送粉速率导致熔池过热和高的重熔深度,最终导致熔池凝固前沿界面较高的温度梯度,从而利于粗大外延柱状晶生长。而较高的送粉速率导致熔池过冷和低的重熔层,最终导致熔池凝固前沿界面较低的温度梯度,从而有利于等轴晶粒生长。此外,熔池顶部部分粉末颗粒可作为异质形核点,也促进了等轴晶粒生长[16-17]。本研究中,在恒定能量密度 ρ =P/πd2 下,较低送粉速率导致熔池界面较高温度梯度

和较高重熔层,熔池顶部异质形核颗粒被熔化,无法作为等轴晶粒形核点,从而呈现柱状晶生长。随着送粉速率增加,激光能量大部分用于熔化粉末颗粒,导致熔池凝固前沿界面温度梯度较低和熔池顶部大量粉末颗粒作为等轴晶粒异质形核点,等轴晶粒形核数量增加,激光能量被用于等轴晶粒形核,从而形成了大量细小等轴晶粒,如图 2(b)和图 2(c)所示。当送粉速率为45g/min和55g/min时,熔池顶部区域大量粉末颗粒作为异质形核点,进一步促进了细小等轴晶粒的形成。此外,激光能量已不足以熔化全部粉末颗粒,导致部分区域形成未熔合缺陷,如图2(d)和2(e)所示。

激光熔化沉积钛合金层间带是由沉积过程热循环导致的,即第(N+3)层沉积中,激光使第 N 层上部处于(α+β)上部区间,细小网篮组织在热作用下变宽,从而获得较粗大网篮组织(层间带)[18-19]。本文中,在其他工艺参数恒定条件下,当送粉速率为15g/min和25g/min时,第(N+3)层沉积对第N层上部有热作用,可获得层间带组织,如图3(a)和图3(b)所示。但随着送粉速率增加,层厚增加使热循环作用减弱,导致第 N 层上部区域难以处于(α+β)上部区间,从而层间带逐渐减弱,直至消失,如图 3(c)所示。当送粉速率为45g/min和55g/min时,层厚分别为8mm和10mm,层厚远大于热影响范围,层间带消失。

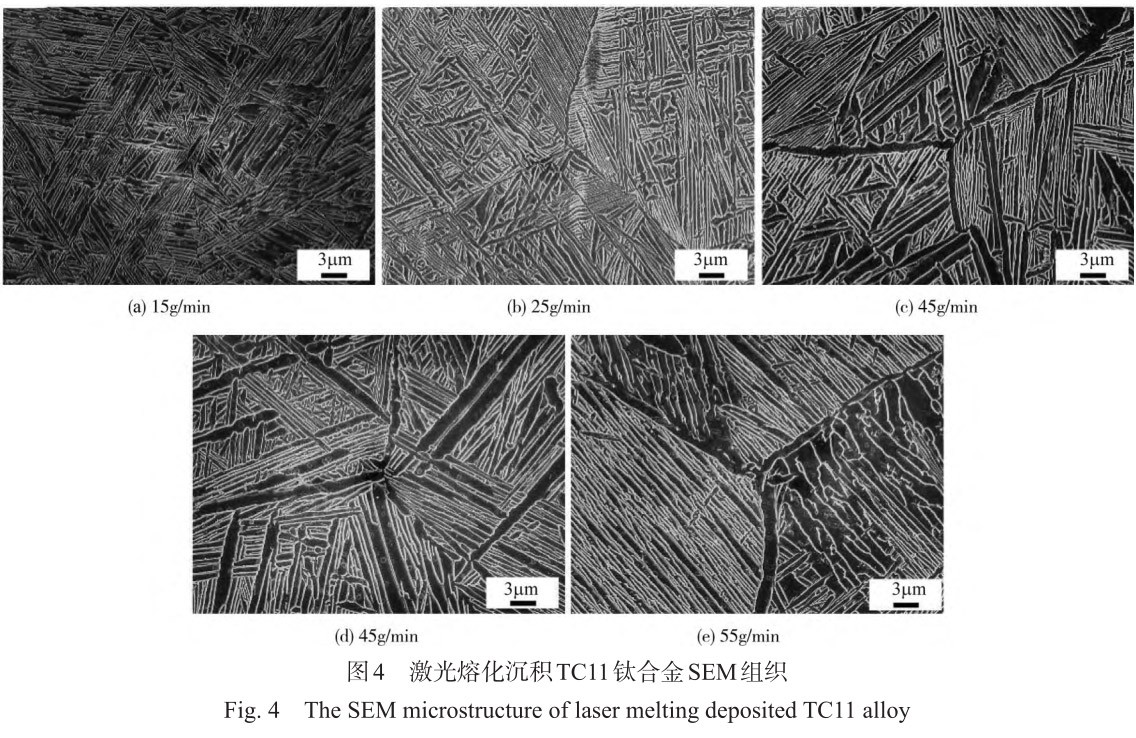

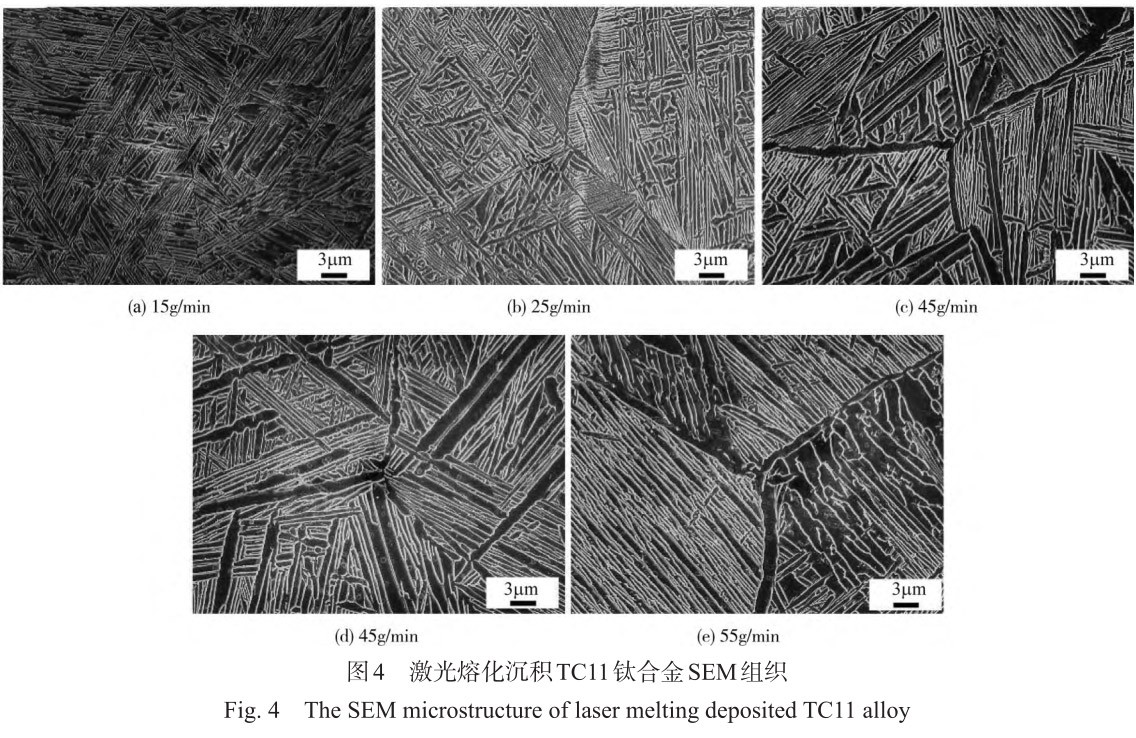

为比较送粉速率对激光熔化沉积 TC11 钛合金微观组织的影响,所有观察区域均为等轴晶区域组织。如图 4 所示,当送粉速率为15g/min 时,试样等轴晶内和等轴晶界均为错纵交织的细小网篮组织,α 薄片宽度为 0.32~0.45μm。当送粉速率为25g/min 时,试样等轴晶内为细小网篮组织,而部分等轴晶界出现细小束域组织,α 薄片宽度为 0.42~0.57μm。当送粉速率为35g/min时,试样等轴晶内为网篮组织,等轴晶界部分区域为束域组织,且其含量增加,α薄片宽度为0.54~0.65μm。当送粉速率为45g/min和55g/min时,试样等轴晶内为网篮组织和束域组织,等轴晶界均束域组织,α薄片宽度为0.74~0.89μm。

当试样从 β 区间冷却时,β→α 转变符合伯氏矢量关系(BOR),即一个β相可转变为12种取向的α相,并且α相易沿着界面能最小的方向生长 ,直到 α/β 界面能逐渐失稳[20-22]。在激光熔化沉积过程中,熔池凝固前沿界面温度梯度达103~105K/s,多个极细α薄片从等轴晶界形核并与等轴晶界保持半共格界面关系。随着 α 薄片长度方向增加,半共格界面失稳,α薄片与等轴晶界呈非共格关系,形成细小网篮组织。由于浓度起伏关系,晶内其他区域细小 α 薄片也开始形核长大,最终晶内和晶界均形成细小网篮组织,如图4(a)所示。当送粉速率为25g/min和35g/min时,层厚增加,粉末异质形核点增加,消耗的激光能量也增加,熔池温度梯度降低,等轴晶界β→α转变驱动力降低,α相易形成取向一致束域组织,α薄片有充分时间长大变宽,但等轴晶界内仍未网篮组织,如图4(b)和图4(c)所示。当送粉速率为 45g/min 和 55g/min 时,层厚进一步增加,粉末异质形核消耗的激光能量也在增加,沉积层冷却速率降低,粗大的α相沿着等轴晶界析出长大并形成束域组织。同样地,等轴晶内β→α转变驱动力降低,呈网篮组织和束域组织,如图4(d)和图4(e)所示。

2.2 室温拉伸性能

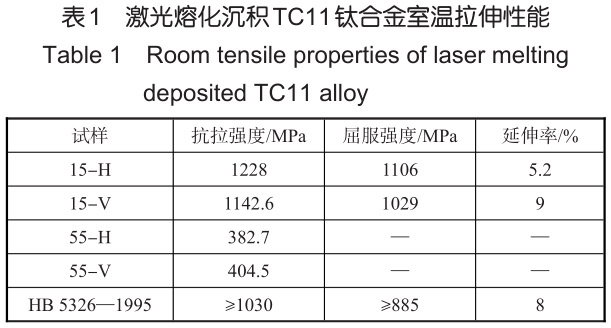

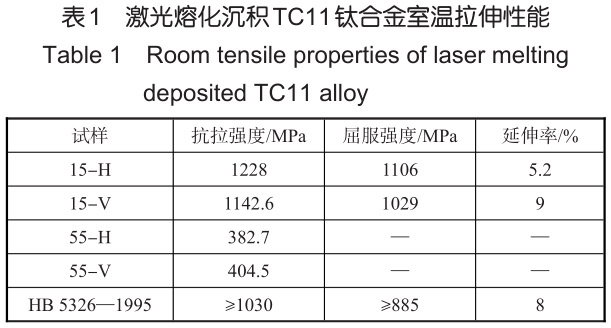

表1 展示了激光熔化沉积TC11钛合金室温拉伸性能。

可以看出,15-H 和 15-V 试样呈高强低塑和塑性异性特点。

由于试样含有细小网篮组织,其交错的细小α薄片和α/β界面导致滑移变形阻碍增加,位错难以通过α/β界面从一个滑移系扩展到另一个滑移系,导致界面处位错塞积严重,因此试样呈高强低塑特点。另外,由于试样含有粗大的柱状晶,其连续的晶界 α 导致横向加载试样呈脆性断裂模式,而纵向加载试样呈滑移断裂模式,两种加载方式呈现较大差别,因此两个方向试样呈塑性各向异性。55-H和55-V试样,由于含有未熔合缺陷,试样强度较低,并未测定出屈服强度。

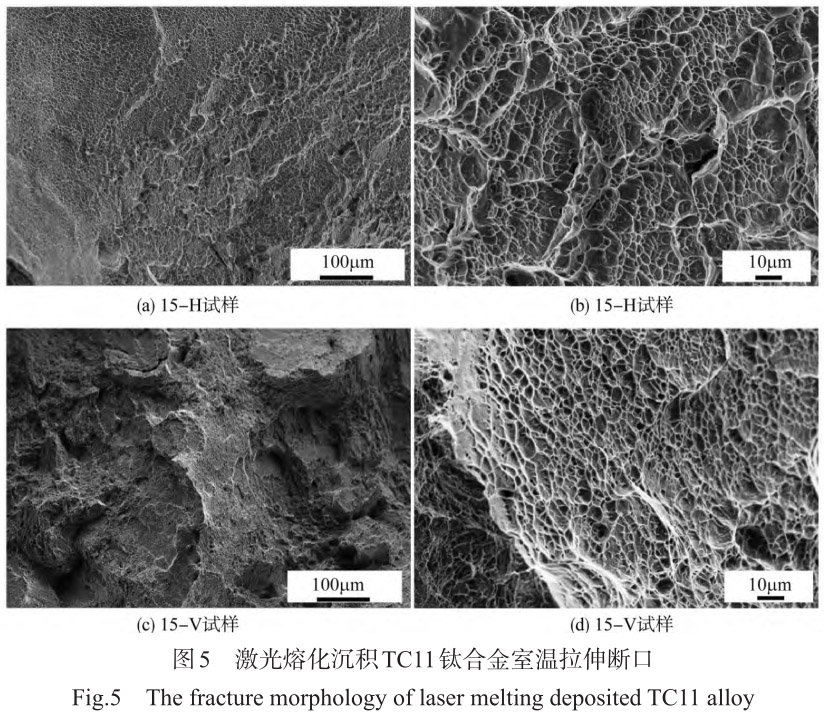

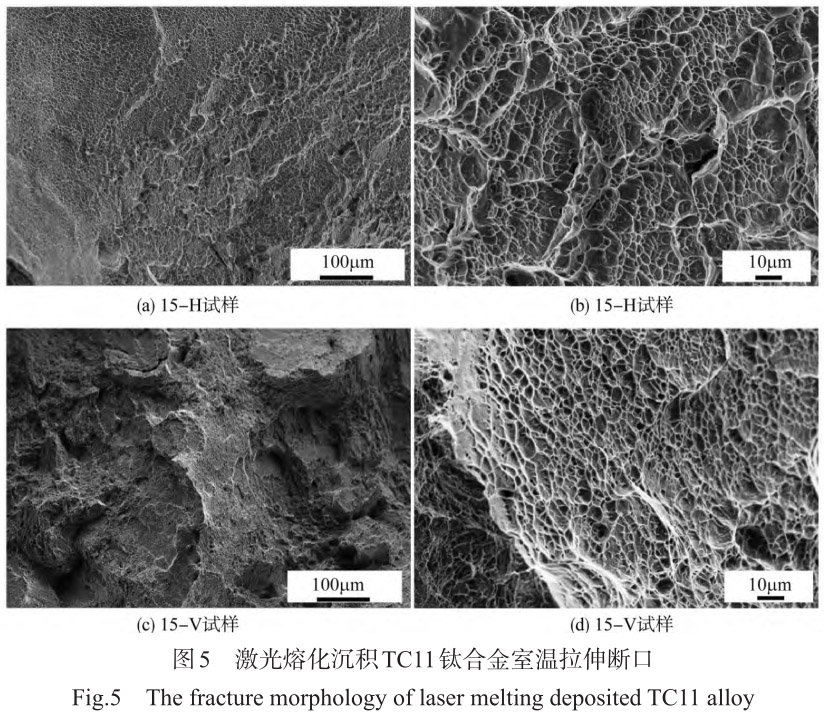

图5为激光熔化沉积TC11钛合金断口形貌。如图5所示,15-H 试样在晶界附近含有大量解离平面和韧窝,断口呈现沿晶断裂及和韧性断裂特征,但15-H试样垂直于柱状晶晶界加载,导致其呈脆性断裂模式。与 15-H 试样相比,15-V 试样沿着柱状晶晶界加载,其解离台阶和侧面较多,表明其呈准静态断裂模式。

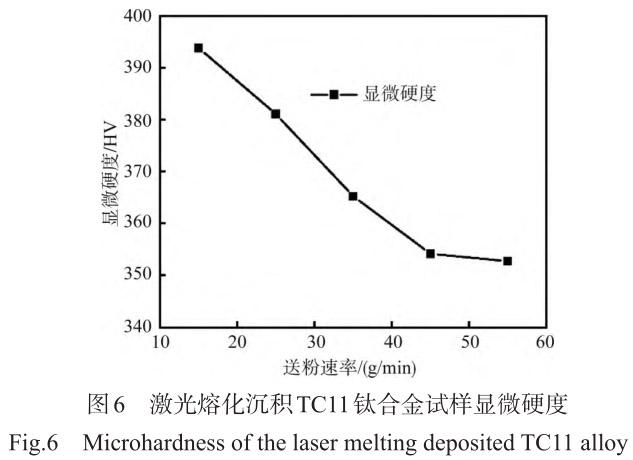

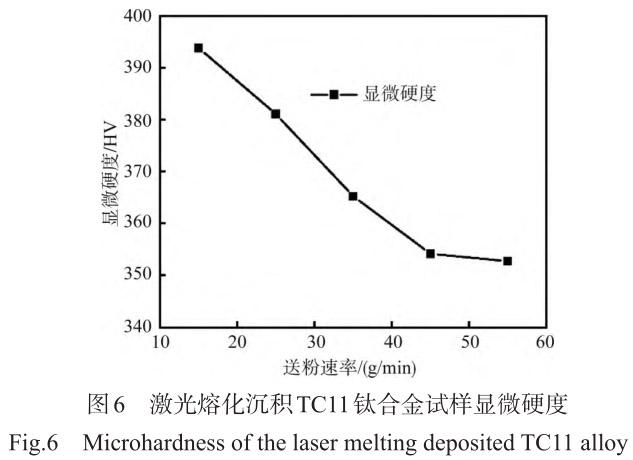

图 6 为不同送粉速率条件下,试样的显微硬度分布情况。可以看出,随着送粉速率增加,试样α薄片宽度逐渐增加,其显微硬度逐渐降低。当送粉速率为15g/min 时,试样显微硬度最高,而送粉速率为55g/min时,其显微硬度最低。α 薄片越宽,在同一视场内 α 薄片含量越少并且 α/β 界面较少,位错可在较宽的 α 薄片内滑移,滑移开动阻力和 α/β 界面位错塞积程度较低,导致其显微硬度降低。

3、结论

本文研究了在其他工艺参数不变的条件下,随着送粉速率增加,激光熔化沉积TC11钛合金宏观晶粒变化机制及其对拉伸性能的影响,主要得到以下结论:

(1)激光熔化沉积TC11钛合金宏观组织从柱状晶粒和等轴晶粒逐渐转变为细小等轴晶粒,并且层间带逐渐弱化直至消失。当送粉速率为45g/min 和 55g/min 时,激光能量已不足以熔化全部粉末颗粒,导致部分区域形成未熔合缺陷。

(2)沉积层冷却速率降低,β→α转变驱动力降低,等轴晶内和等轴晶晶界细小网篮组织逐渐转变为粗大网篮组织和束域组织。

(3)低送粉速率的试样呈高强低塑特点,并且两个方向试样呈塑性各向异性,而高送粉速率存在未熔合缺陷,试样强度较低。随着送粉速率增加,试样 α 薄片宽度逐渐增加,其显微硬度逐渐降低。

参考文献

[1] Banerjee D, Williams J C. Perspectives on Titanium science and technology[J]. Acta Materialia, 2013, 61: 844-879.

[2] 席明哲,吕超,吴贞号,等.连续点式锻压激光快速成形TC11钛合金的组织和力学性能[J]. 金属学报,2017,53(9):1065-1074.

Xi Mingzhe, Lyu Chao, Wu Zhenhao, et al. Microstructures and mechanical properties of TC11 Titanium alloy formed by laser rapid forming and tis combination with consecutive point-mode forging [J]. Acta Metallurgica Sinica, 2017, 53(9): 1065-1074. (in Chinese)

[3] Li M, Liu X, Xiong A . Prediction of the mechanical properties of forged TC11 Titanium alloy by ANN[J]. Journal of Materials Process and Technology, 2002, 121: 1-4.

[4] Zhou Lian. Review of titanium industry progress in America,Japan and China[J]. Rare Metal Materials Engineering, 2003,32: 577-584.

[5] 孙诗誉,栗晓飞.增材制造零件适航审定路径分析及启示[J].航空科学技术,2021,32(10):42-48.

Sun Shiyu, Li Xiaofei. Analysis and inspiration of airworthiness certification path for additive manufacturing parts [J].Aeronautical Science & Technology, 2021, 32 (10): 42-48.(in Chinese)

[6] 王华明,张述泉,王向明.大型钛合金结构件激光直接制造的进展与挑战[J]. 中国激光,2009,36(12):3204-3209.

Wang Huaming, Zhang Shuquan, Wang Xiangming. Progress and challenges of laser direct manufacturing of large Titanium structural components[J]. Chinese Journal of Lasers, 2009, 36(12): 3204-3209. (in Chinese)

[7] 王华明. 高性能大型金属构件激光增材制造:若干材料基础问题[J]. 航空学报,2014,35(10):2690-2698.

Wang Huaming. Materials’ fundamental issues of laser additive manufacturing for high-performance large metallic components[J]. Acta Aeronautica et Astronautica Sinica, 2014,35(10): 2690-2698. (in Chinese)

[8] Zhu Yanyan, Li Jia, Tian Xiangjun, et al. Microstructure and mechanical properties of hybrid fabricated Ti-6.5Al-3.5Mo-1.5Zr-0.3Si Titanium alloy by laser additive manufacturing[J].Materials Science & Engineering: A, 2014,607: 427-434.

[9] Zhu Yanyan, Tian Xiangjun, Li Jia, et al. Microstructure evolution and layer bands of laser melting deposition Ti-6.5Al-3.5Mo-1.5Zr-0.3Si Titanium alloy[J]. Journal of Alloys and Compounds, 2014, 616: 468-474.

[10]Zhu Yanyan, Liu Dong, Tian Xiangjun, et al. Characterization of microstructure and mechanical properties of laser melting deposited Ti-6.5Al-3.5Mo-1.5Zr-0.3Si Titanium alloy[J].Materials and Design, 2014, 56: 445-453.

[11] Liang Yaojian, Wang Huaming. Influence of prior-β-grain size on tensile strength of a laser-deposited α/β Titanium alloy at room and elevated temperatures[J]. Materials Science & Engineering: A, 2015,622 : 16-20.

[12]周庆军,严振宇,韩旭,等.激光熔化沉积TC11钛合金的组织与力学性能[J].中国激光,2018, 45(11): 1-8.

Zhou Qingjun, Yan Zhenyu, Han Xu, et al. Microstructure and mechanical properties of laser melting deposited TC11 Titanium alloys[J]. Chinese Journal of Lasers, 2018,45(11), 1-8. (in Chinese)

[13]Zhu Yanyan, Tang Haibo, Zhuo Li, et al. Solidification behavior and grain morphology of laser additive manufacturing Titanium alloys[J]. Journal of Alloys and Compounds, 2019,777: 712-716.

[14]王向明.飞机新概念结构设计与工程应用[J].航空科学技术,2020,31(4):1-7.

Wang Xiangming. New concept structure design and engineering application of aircraft[J]. Aeronautical Science & Technology,2020,31(4): 1-7.(in Chinese)

[15]Wang T, Zhu Yanyan, Zhang S Q, et al. Grain morphology evolution behavior of Titanium alloy components during laser melting deposition additive manufacturing[J].Journal of Alloys and Compounds, 2015, 632: 505-513.

[16]StJohn D H,Prasad A, Easton M A, et al. The contribution of constitutional supercooling to nucleation and grain formation [J]. Metallurgical and Materials Transactions: A, 2015, 46:4868-4885.

[17]Easton M A, StJohn D H. A model of grain refinement incorporating alloy constitution and potency of heterogeneous nucleant particles[J]. Acta Materialia, 2001, 49: 1867-1878.

[18]Kelly S M, Kampe S L. Microstructural evolution in laser-deposited multilayer Ti-6Al-4V builds: Part I, microstructural characterization[J]. Metallurgical and Materials Transactions:A, 2004, 35:1861-1867.

[19]Kelly S M, Kampe S L. Microstructural evolution in laser-deposited multilayer Ti-6Al-4V builds: Part II, thermal modeling[J]. Metallurgical and Materials Transactions: A,2004, 35: 1869-1879.

[20]Shi R, Dixit V, Fraser H L. Variant selection of grain boundary α by special prior β grain boundaries in Titanium alloys[J]. Acta Materialia, 2014, 75: 156-166.

[21]Shi R, Wang Y. Variant selection during a precipitation in Ti-6Al-4V under the influence of local stress-A simulation study [J]. Acta Materialia, 2013, 61: 6006-6024.

[22]Zhang Q, Chen J, Guo P, et al. Texture and microstructure characterization in laser additive manufactured Ti-6Al-2Zr-2Sn-3Mo-1.5Cr-2Nb Titanium alloy[J]. Materials and Design,2015, 88: 550-557.

相关链接