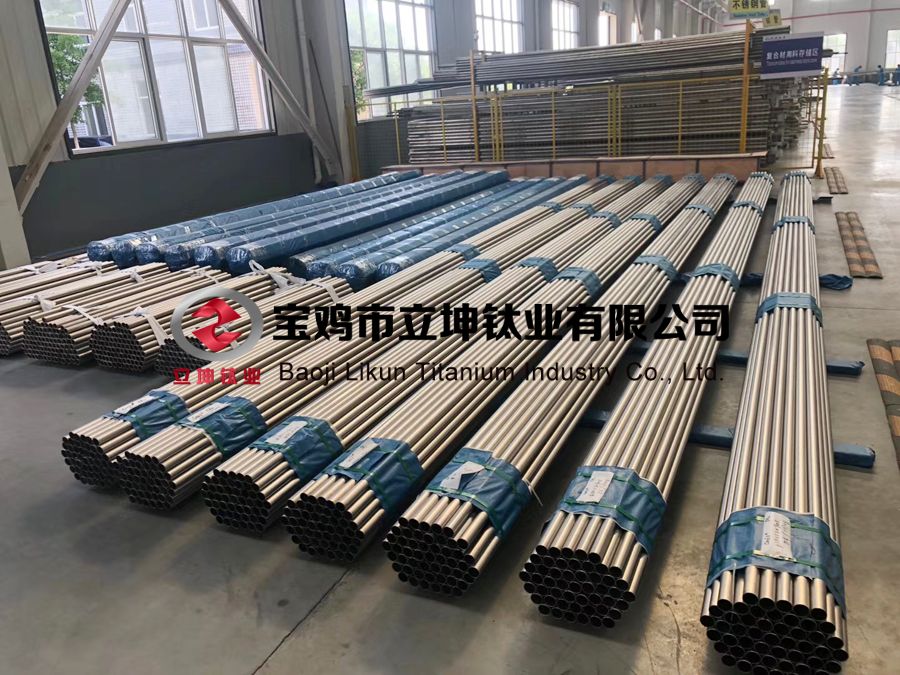

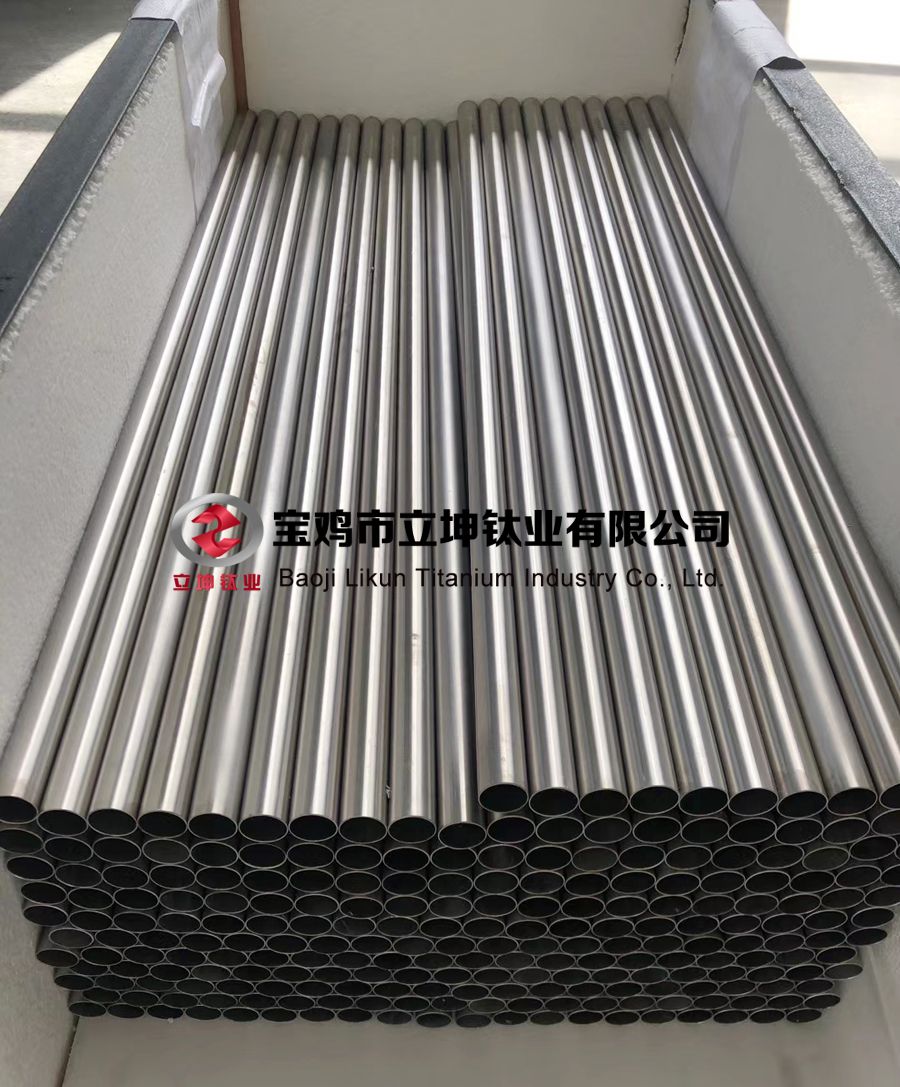

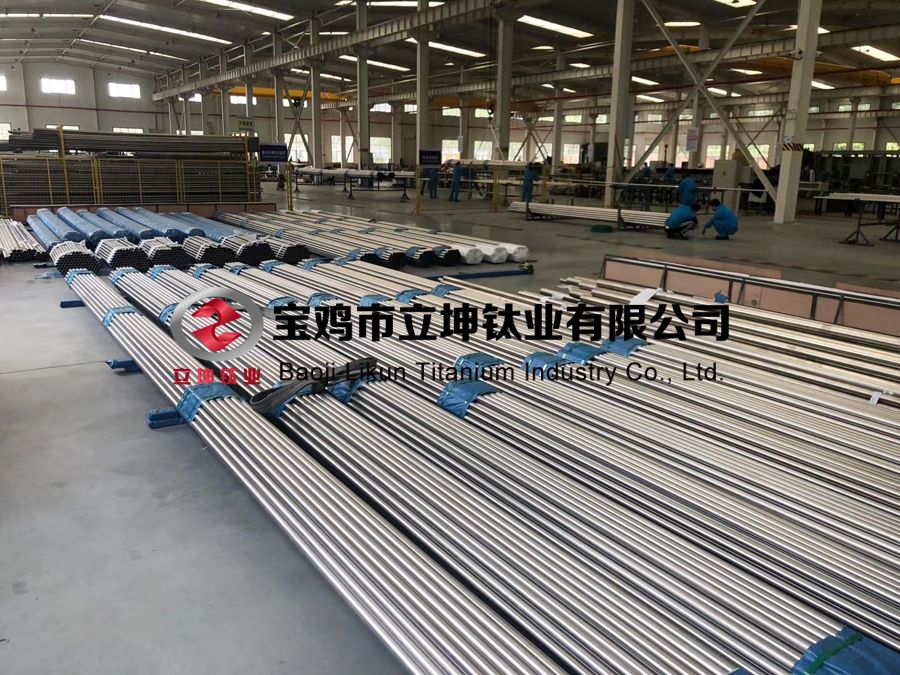

工业纯钛是指含有少量 Fe、C、O、N、H 等杂质,钛含量不低于 98.5%(质量分数)的致密金属钛。工业纯钛强度在 280~720 MPa 之间,具有良好的塑性、韧性,并且工艺性能优异,有较好的耐腐蚀能力;工业纯钛常被制成制造非承力件,长期工作温度可以达到 300℃以上。工业纯钛以其优异的综合性能应用于各个领域,包括航天航空、船舶、化工、医疗器械等。

根据工业纯钛中的杂质含量和纯度,可以将其分为四个等级(TA0~TA3),这四种等级的工业纯钛间的间隙杂质元素是逐渐增加的,故其机械强度和硬度也随之逐级增加,但塑性、韧性相应下降。工业纯钛中应用最广的要数TA2工业二级纯钛,这是因为和 TA0、TA1 相比,TA2具有更高的强度和耐磨性;与TA3 相比,TA2钛合金具有更好的工艺性能。

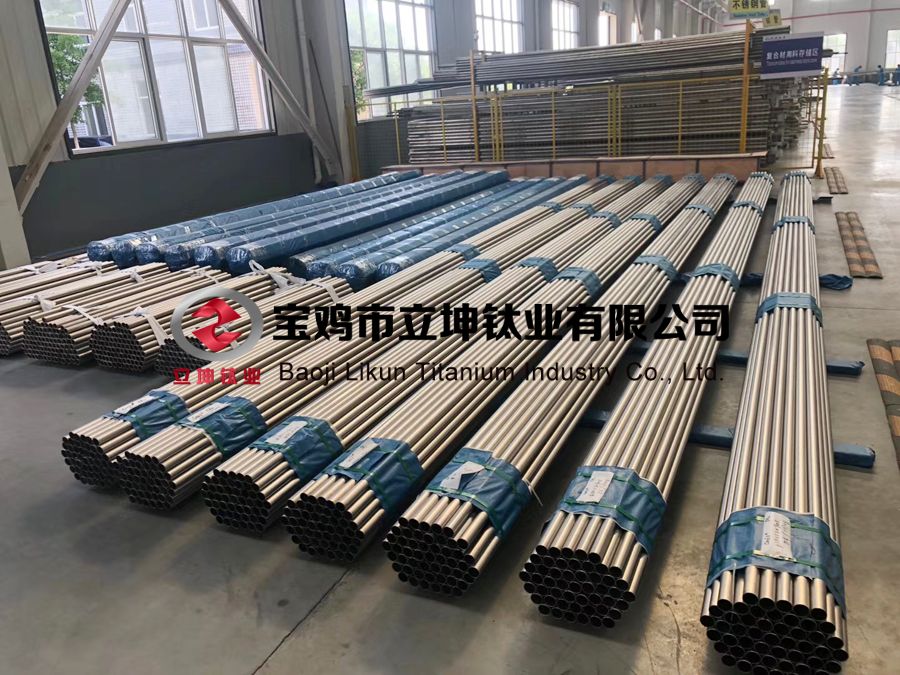

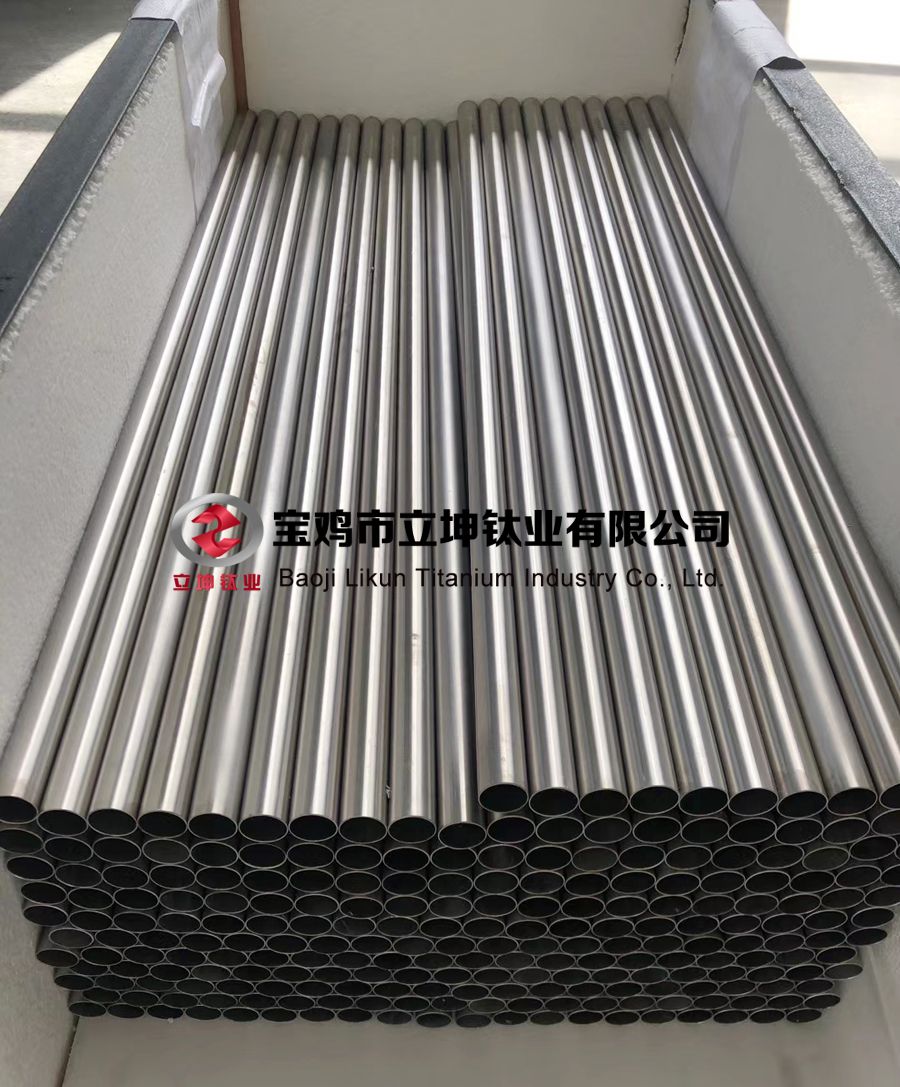

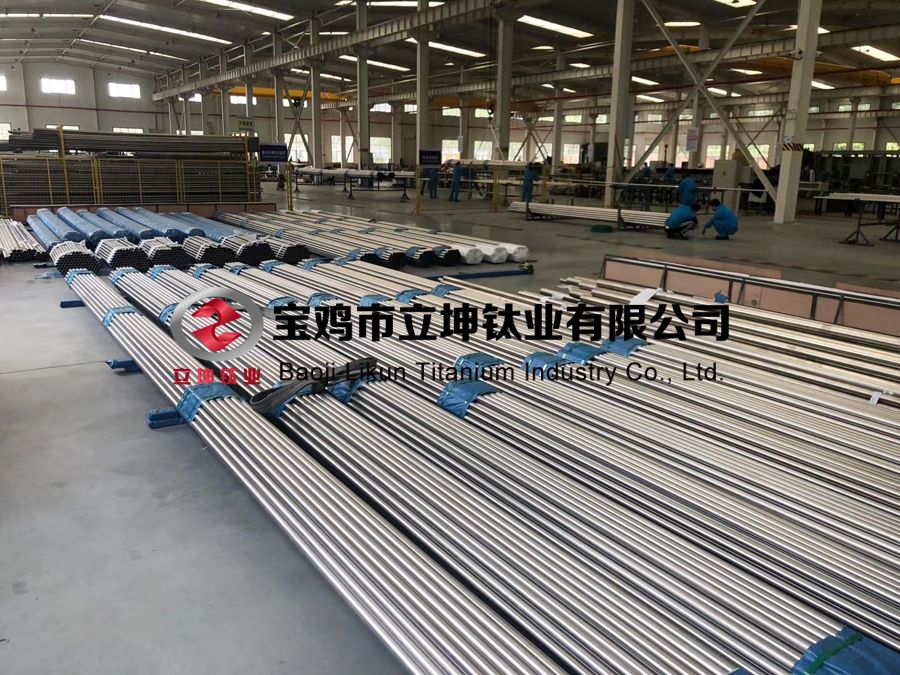

以下有关纯钛,以TA2钛管材作为焊接试验的基本材料。

TA2 焊接中的常见问题

由于钛在高温下化学性质非常活泼,所以钛是一种较难焊接的金属。常见的焊接问题包括焊缝及周围区域晶粒粗大、焊接接头脆化、裂纹、气孔、杂质元素的污染等。

1)焊缝金属晶粒尺寸粗大

钛合金具有熔点高、导热性能差等特点,这样的物理性能决定了在 TA2 焊接过程中容易出现焊缝、热影响区的组织粗大现象,引起塑性、韧性降低。因此在制定焊接工艺时,必须考虑焊接热输入对晶粒大小的影响,要严格控制热输入,从选择合适的焊接电流、焊接电压、焊接速度的角度来研究控制晶粒尺寸的措施。

2)焊接接头脆化

钛及钛合金在焊接过程中极易受气体等杂质污染而脆化。在常温下钛及钛合金比较稳定,能与氧发生反应在表面生成致密的氧化膜,该氧化膜的产生使得钛及钛合金具有良好的耐腐蚀性。然而,随着温度的升高,钛及钛合金吸收氧、氮及氢元素的能力明显增加,钛从 250℃开始吸收氢,从 400℃开始吸收氧,从 600℃ 开始吸收氮。氢是影响钛性能的有害元素之一,它会导致钛的塑性与韧性降低,发生氢脆。在冷却时,氢来不及时溢出会产生气孔,故一般要求钛材中氢含量小于 0.01%~0.15%。钛和氧有很强的亲和力,在较低温度时,氧进入钛表面晶格生产了致密的氧化膜,极大提高了钛的耐腐蚀能力;当温度升高时钛的氧化膜会变成多孔状,氧会通过小孔进入钛内部,生成间隙固溶体,在钛内部形成硬化层,降低钛的塑性。钛在 600℃以上会与氮作用,使焊接接头的塑性韧性下降,引起气孔和裂纹。因此,焊接时需对熔池、焊缝及温度超过 200℃的热影响区妥善保护。

3)焊接裂纹

由于钛及钛合金中 S、P 等杂质很少,不容易形成晶界上的低熔点共晶,结界温度区间窄,焊接凝固收缩量小,所以出现热裂纹的可能性比较小。但是若母材和焊丝杂质含量超标,则有可能出现焊接热裂纹,因此在选择母材、焊丝时要严格控制杂质含量,并且在焊前要对母材、焊丝进行清理,严防杂质元素进入。

冷裂纹是焊接 TA2 钛管时的主要问题之一。在焊接过程中,如果没有受到良好的保护,钛及钛合金就容易受到氧、氢、氮等杂质的污染而脆化,在焊接应力的作用下出现冷裂纹。氢是形成冷裂纹的主要原因。氢在扩散过程中,会从固溶体中析出 TiH;析出 Ti H 的过程将会出现较大的体积变化和较大内应力。为了避免冷裂纹的出现就要重点防治氢的危害。

在制定焊接工艺时,可以通过控制氢、氮等杂质元素的方法来减少裂纹。

4)气孔

气孔是TA2钛管焊接时最常见的缺陷。气孔带来的主要影响是降低焊接接头的疲劳强度,气孔的存在将会使得疲劳强度降低一半以上。

钛管焊接接头中的气孔按来源可以分为冶金反应生成的气孔,外部空气倾入形成的气孔,油污、水分分解产生的气孔。其中,因为焊前清理不到位而附着在钛管、焊丝表面上的油污是造成气孔的主要原因。在加工焊丝残留的润滑剂,打磨破口时残留的磨粒,焊接坡口附近残余的水分都可能造成气孔产生。另外,氢也是引起气孔的一个因素,氢主要来源于焊丝中的氢含量超标以及坡口和空气中的水分。选择含氢量低的焊丝,采取合适的方法避免水分和空气的污染,能有效避免由氢导致的气孔。值得注意的是,不同的焊接方法,不同焊接工艺参数也会对气孔的多少产生影响。通常情况下,钨极氩弧焊产生的气孔比电子束焊少。焊接工艺对气孔的影响也很显著,焊接参数、固定焊技术、根部间隙、保护气体的纯度、焊缝的冷却速度等均会影响气孔的产生。

5)杂质污染

在焊接钛管时,杂质元素会对焊接接头的力学性能以及耐腐蚀性能产生不良影响。

(1)钛高温下非常活泼,在焊接过程中极易吸收氧、氮、氢和碳等元素,降低焊接接头塑性、韧性。吸收的氧和氮元素会固溶于焊缝,增加钛晶格的畸变程度,增加变形抗力,导致焊缝及热影响区的强度、硬度增加,塑性韧性降低,其中氮的影响程度要高于氧。氢元素的增加,也会严重降低焊接接头的塑性韧性。

碳的危害在于能形成间隙固溶体,使材料脆化;当碳含量过高超过溶解度时,就会生成硬脆的 TiC 组织,往往会导致裂纹产生。

(2)钛材在温度高于 288℃时,其表面残留的氯化物和其它清洗液会使其产生应力腐蚀裂纹。

(3)对钛材影响最大的是铁离子。由于焊缝在形成过程中与铁接触的机会最多,即使母材中铁含量不高,焊缝局部铁离子含量绝对会高于母材,导致焊缝出现原电池腐蚀,其腐蚀严重程度要比母材高些,发生“焊缝优先腐蚀”。铁的主要来源于焊接、检修过程中,钛材和其他材料的接触。所以在焊接钛管时,在焊前准备和焊接过程中都必须注意减少铁的污染。

6)焊接变形

钛的弹性模量约为低碳钢的一半,弹性模量小;导热系数低,约为钢的1/4,铜的1/23,铝的 1/3。因此,在焊接过程中会产生较大的焊接变形。钛冷变形的回弹能力强,大约是不锈钢的两倍以上,焊后矫正困难。所以,在焊接过程中就需要考虑如何采取有效措施来预防焊接变形。控制焊接变形可以从优化焊接工艺参数和工件组装上进行考虑,如较小的热输入能减少焊接变形的出现。此外在,在焊前进行定位焊,对钛管进行约束也能有效减少焊接后的角变形和弯曲变形。

正是由于钛在焊接中容易出现这些质量问题,在制定焊接工艺时在各个环节必须充分考虑如何避免上述焊接缺陷,确保得到高质量的焊缝。

根据TA2工业二级纯钛的物理、化学性质,探讨了其焊接性。列举了TA2钛管焊接过程中常见的焊接缺陷,以及这些焊接缺陷带来的危害,并简单提出了控制这些焊接缺陷的方法。

相关链接